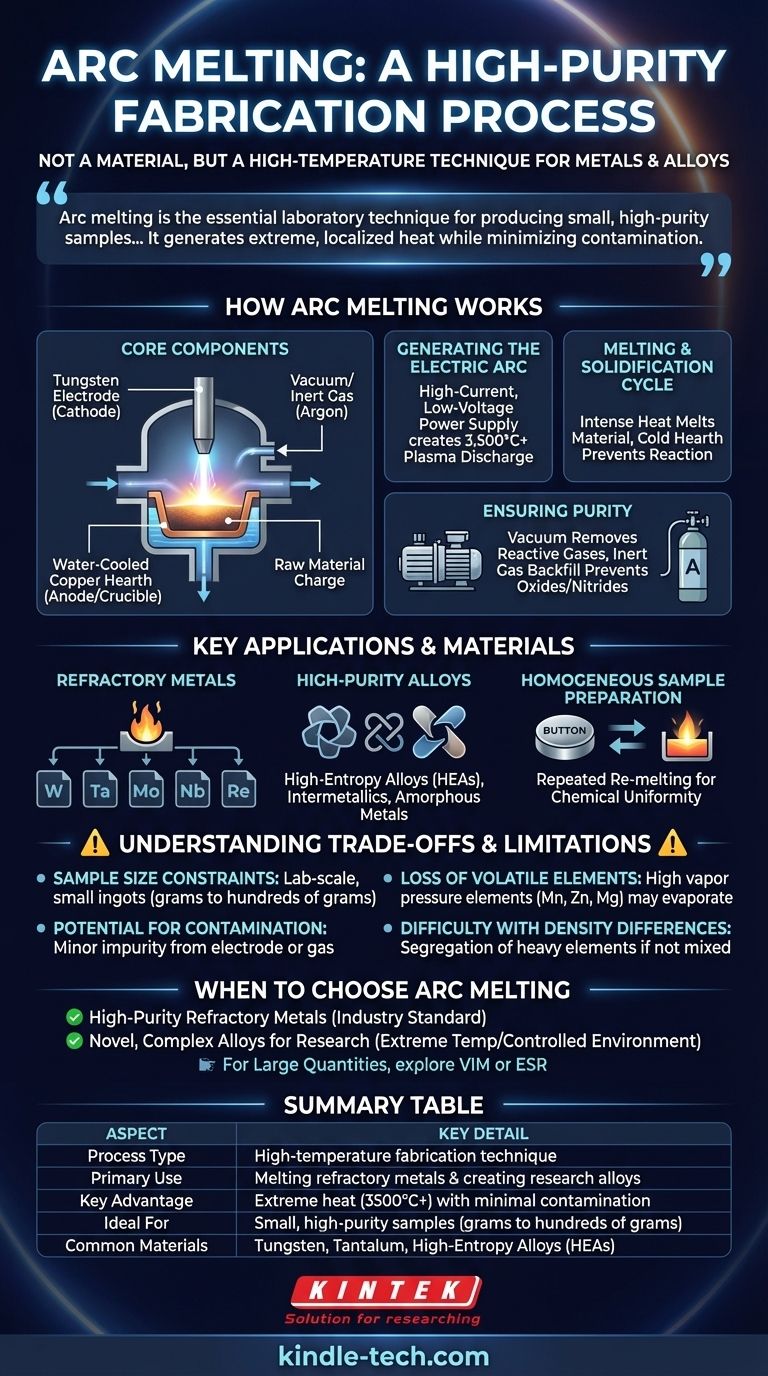

Nella scienza dei materiali, la fusione ad arco non è un materiale in sé, ma un processo di fabbricazione ad alta temperatura. Utilizza un potente arco elettrico per fondere metalli e creare leghe, in particolare quelle con punti di fusione eccezionalmente elevati. L'intero processo è condotto all'interno di una camera sigillata con un'atmosfera controllata per impedire al metallo fuso di reagire con l'aria, garantendo un prodotto finale di elevata purezza.

La fusione ad arco è la tecnica di laboratorio essenziale per produrre piccoli campioni ad alta purezza di metalli e leghe che non possono essere fusi con forni convenzionali. Il suo vantaggio principale è la capacità di generare calore estremo e localizzato, minimizzando la contaminazione dall'ambiente circostante o dal crogiolo.

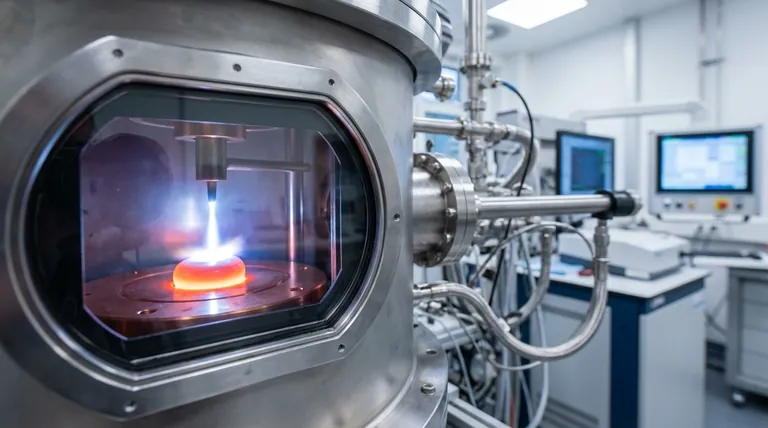

Come funziona la fusione ad arco

L'eleganza della fusione ad arco risiede nella sua applicazione diretta e pulita dell'energia. Il sistema è progettato attorno a pochi componenti critici che lavorano insieme per raggiungere temperature estreme in modo controllato.

I componenti principali

Un fusore ad arco è costituito da un elettrodo di tungsteno non consumabile (il catodo negativo) e un crogiolo di rame raffreddato ad acqua (l'anodo positivo). Le materie prime vengono poste direttamente su questo crogiolo di rame, che funge da crogiolo. L'intero assemblaggio è alloggiato all'interno di una camera che può essere evacuata sottovuoto o riempita con un gas inerte come l'argon.

Generazione dell'arco elettrico

Un alimentatore ad alta corrente e bassa tensione crea un potenziale elettrico tra l'elettrodo di tungsteno e la carica metallica sul crogiolo. Questo genera un arco elettrico incredibilmente caldo e stabile – una scarica di plasma – che colpisce il materiale, capace di raggiungere temperature superiori a 3.500°C (6.332°F).

Il ciclo di fusione e solidificazione

Questo calore intenso e localizzato fonde rapidamente il materiale. Il crogiolo di rame raffreddato ad acqua è cruciale; allontana il calore dal metallo fuso in modo così efficace che il crogiolo stesso non si fonde o reagisce con il campione. Questo design a "crogiolo freddo" è una ragione chiave per l'elevata purezza del prodotto finale.

Garantire la purezza con un'atmosfera controllata

Prima della fusione, la camera viene pompata sottovuoto per rimuovere ossigeno, azoto e altri gas reattivi. Viene quindi riempita con un gas inerte ad alta purezza, tipicamente argon. Questo impedisce al metallo fuso altamente reattivo di formare ossidi o nitruri indesiderati, che comprometterebbero le sue proprietà.

Applicazioni e materiali chiave

La fusione ad arco non è un metodo di produzione di massa; è uno strumento di precisione per la ricerca e lo sviluppo dove la purezza e la capacità di fondere materiali difficili sono fondamentali.

Metalli refrattari

L'applicazione principale della fusione ad arco è per i metalli con punti di fusione estremamente elevati, noti come metalli refrattari. Questi includono tungsteno (W), tantalio (Ta), molibdeno (Mo), niobio (Nb) e renio (Re). I forni convenzionali semplicemente non possono raggiungere le temperature richieste per fonderli.

Leghe ad alta purezza

I ricercatori utilizzano la fusione ad arco per sintetizzare leghe nuove e sperimentali con composizioni precise. Questo include leghe ad alta entropia (HEA), intermetallici e metalli amorfi (vetri metallici). Il processo consente una miscelazione accurata degli elementi costituenti nello stato fuso.

Preparazione di campioni omogenei

Una pratica comune è quella di capovolgere il lingotto "a bottone" solidificato e rifonderlo più volte. Questo processo mescola meccanicamente il bagno fuso e assicura che il campione finale sia chimicamente omogeneo, il che è fondamentale per una caratterizzazione scientifica accurata.

Comprendere i compromessi e le limitazioni

Sebbene potente, la fusione ad arco è una tecnica specializzata con chiare limitazioni che la rendono inadatta per determinate applicazioni.

Vincoli di dimensione del campione

La fusione ad arco è fondamentalmente un processo su scala di laboratorio. È ideale per creare piccoli lingotti, spesso chiamati "bottoni", che tipicamente pesano da pochi grammi a poche centinaia di grammi. Non è economica o pratica per la produzione industriale su larga scala.

Perdita di elementi volatili

La combinazione di alta temperatura e bassa pressione può far sì che elementi con alta pressione di vapore (ad esempio, manganese, zinco, magnesio) evaporino dalla fusione. Questa perdita per evaporazione può alterare la composizione finale della lega, rendendo difficile creare leghe contenenti questi elementi volatili in modo accurato.

Potenziale di contaminazione

Sebbene progettata per l'alta purezza, una contaminazione minore può comunque verificarsi. Questa potrebbe provenire da una leggera erosione della punta dell'elettrodo di tungsteno o da impurità presenti nei materiali di partenza o nel gas argon.

Difficoltà con le differenze di densità

Creare una lega omogenea può essere difficile se i metalli costituenti hanno densità molto diverse. Gli elementi più pesanti potrebbero affondare sul fondo del bagno fuso, portando a segregazione durante il raffreddamento se non miscelati sufficientemente.

Quando scegliere la fusione ad arco

La decisione di utilizzare la fusione ad arco dipende interamente dai requisiti del materiale e dalla scala di produzione.

- Se il tuo obiettivo principale è creare campioni ad alta purezza di metalli refrattari: La fusione ad arco è lo standard del settore e il metodo più efficace disponibile per il lavoro di laboratorio.

- Se il tuo obiettivo principale è sviluppare leghe nuove e complesse per la ricerca: Questa tecnica fornisce le temperature estreme e l'ambiente controllato essenziali per la scienza dei materiali esplorativa.

- Se il tuo obiettivo principale è produrre grandi quantità di metallo: Dovresti indagare metodi su scala industriale come la fusione a induzione sotto vuoto (VIM) o la rifusione elettroslag (ESR).

In definitiva, la fusione ad arco è uno strumento indispensabile per la ricerca sui materiali, consentendo la sintesi e la scoperta di materiali avanzati che altrimenti sarebbero impossibili da creare.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Tipo di processo | Tecnica di fabbricazione ad alta temperatura |

| Uso primario | Fusione di metalli refrattari e creazione di leghe per la ricerca |

| Vantaggio chiave | Calore estremo (3500°C+) con contaminazione minima |

| Ideale per | Campioni piccoli e ad alta purezza (da grammi a centinaia di grammi) |

| Materiali comuni | Tungsteno, Tantalio, Leghe ad Alta Entropia (HEA) |

Pronto a creare campioni di metallo ad alta purezza per la tua ricerca?

La fusione ad arco è essenziale per lo sviluppo di materiali di nuova generazione, ma la scelta dell'attrezzatura giusta è fondamentale per il successo. KINTEK è specializzata in apparecchiature di laboratorio di precisione, inclusi sistemi di fusione ad arco, progettati per soddisfare le rigorose esigenze della scienza dei materiali.

Forniamo gli strumenti necessari per raggiungere temperature estreme e una purezza ineguagliabile per i tuoi metalli refrattari e le tue leghe innovative. Lascia che la nostra esperienza ti aiuti ad accelerare la tua R&S.

Contatta KINTEK oggi stesso per discutere le tue specifiche esigenze di laboratorio e trovare la soluzione perfetta per le tue sfide di fabbricazione dei materiali.

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Qual è la funzione di un forno a induzione sottovuoto a media frequenza? Padronanza della purezza nell'acciaio inossidabile S30403

- Quali sono i vantaggi di un forno a induzione elettrica? Ottenere una qualità di fusione dei metalli e un'efficienza superiori

- Qual è la funzione principale di un forno fusorio a induzione? Ottenere l'omogeneità nelle leghe Fe-Cr-Ni

- Qual è la materia prima del forno a induzione? Metallo, rivestimento refrattario e altro

- Il calore a induzione è istantaneo? Scopri il segreto per una cottura rapidissima

- Qual è la funzione delle lastre di amianto nel rivestimento del forno a induzione? Isolamento essenziale e controllo dell'umidità

- A cosa serve il riscaldamento a induzione ad alta frequenza? Ottenere tempra superficiale e brasatura di precisione

- Qual è il consumo di elettricità di un forno a induzione? Comprendere i kWh per tonnellata e i fattori chiave