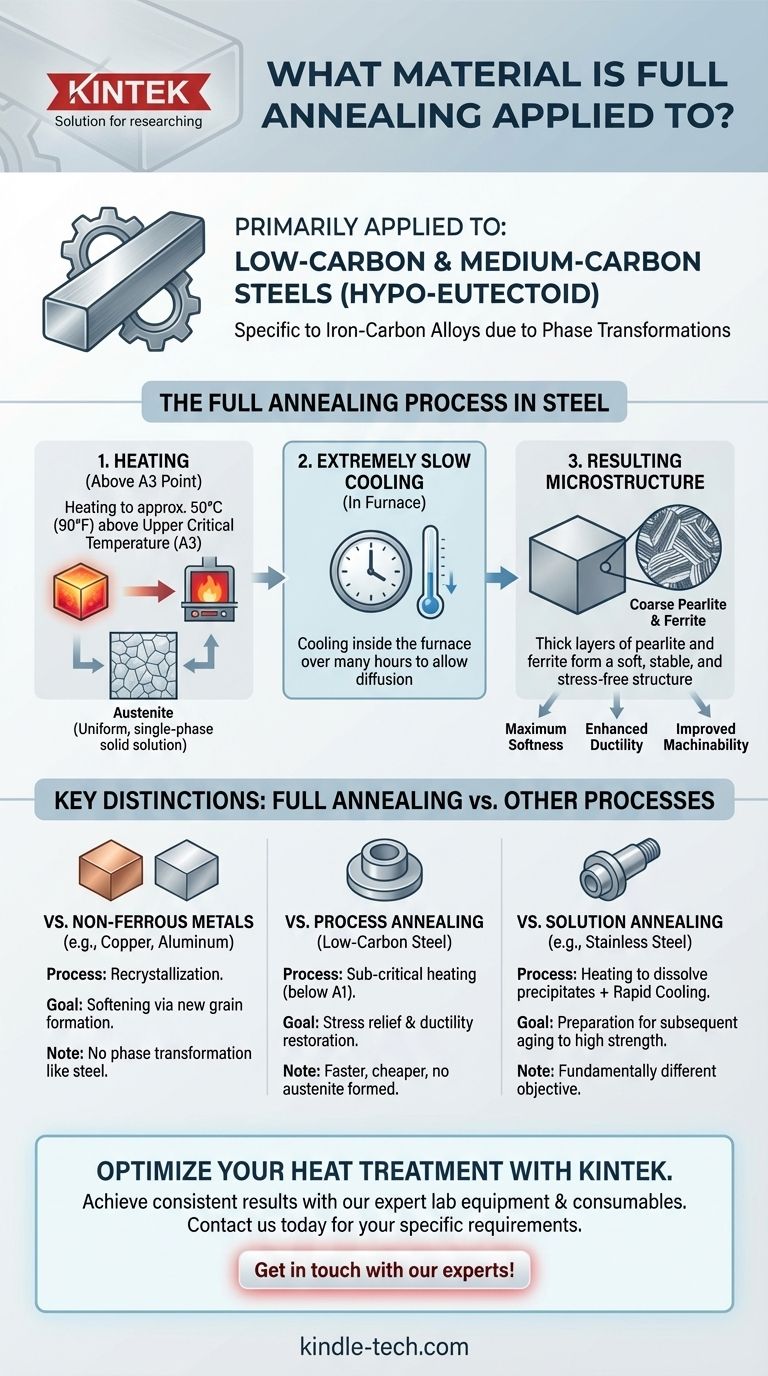

Principalmente, la ricottura completa è un processo di trattamento termico applicato all'acciaio, in particolare agli acciai a basso e medio tenore di carbonio che sono "ipo-eutettoidici". Sebbene anche altri metalli come il rame e l'alluminio vengano ricotti per ammorbidirli, il termine "ricottura completa" descrive una procedura molto specifica progettata per sfruttare le uniche trasformazioni di fase che si verificano nelle leghe ferro-carbonio. L'obiettivo è produrre la condizione più morbida, più duttile e più lavorabile possibile per l'acciaio.

Il termine "ricottura completa" non è un sinonimo generico per l'ammorbidimento di un metallo. Si riferisce a un processo preciso ad alta temperatura per gli acciai che ricristallizza e riforma completamente la struttura del grano nel suo stato più stabile e più morbido, una condizione che non può essere raggiunta in metalli non ferrosi come alluminio o rame.

Cosa si ottiene con la ricottura completa nell'acciaio

La ricottura completa è un processo trasformativo, non solo un semplice ciclo di riscaldamento e raffreddamento. Viene utilizzata per cancellare completamente la storia termica e meccanica precedente del materiale, creando una microstruttura uniforme e priva di stress.

Lo scopo principale: massima morbidezza e duttilità

L'obiettivo primario della ricottura completa è rendere l'acciaio il più morbido e facile da lavorare possibile. Questo è cruciale per migliorare la lavorabilità prima di estese operazioni di taglio o per consentire la formatura a freddo estrema, come l'imbutitura profonda.

Creazione di una microstruttura specifica

Il processo produce una microstruttura di ferrite e perlite grossolana. Questa struttura è estremamente morbida e duttile perché gli strati all'interno della perlite sono spessi e ampiamente spaziati, offrendo poca resistenza alla deformazione.

L'importanza del raffreddamento lento

Per ottenere questa microstruttura grossolana, la velocità di raffreddamento è critica. Dopo essere stato riscaldato alla temperatura appropriata, l'acciaio deve essere raffreddato estremamente lentamente, tipicamente lasciandolo all'interno del forno mentre si raffredda per molte ore. Questo raffreddamento lento dà agli atomi ampio tempo per diffondersi e formare la desiderata struttura del grano stabile.

Perché la "ricottura completa" è specifica per l'acciaio

La ragione per cui questo processo è unico per l'acciaio risiede nel diagramma di fase ferro-carbonio, che governa come la struttura interna del metallo cambia con la temperatura.

Il diagramma di fase ferro-carbonio è fondamentale

A differenza dell'alluminio o del rame, l'acciaio subisce trasformazioni di fase allotropiche, il che significa che la sua struttura cristallina cambia quando viene riscaldato. La ricottura completa è esplicitamente progettata attorno a questi punti di trasformazione.

Riscaldamento al di sopra del punto di trasformazione A3

Per gli acciai ipo-eutettoidici, il materiale viene riscaldato a una temperatura di circa 50°C (90°F) al di sopra della temperatura critica superiore (A3). A questo punto, l'intera microstruttura dell'acciaio si trasforma in una soluzione solida monofase uniforme chiamata austenite.

La formazione di perlite grossolana

Raffreddando poi molto lentamente dallo stato austenitico, la struttura si ritrasforma nella morbida ferrite e nella perlite grossolana. Questo cambiamento di fase completo e la lenta riformazione è ciò che definisce la ricottura "completa" e la differenzia da altri trattamenti termici.

Comprendere le distinzioni chiave

È comune confondere la ricottura completa con altri processi di trattamento termico. Chiarire queste differenze è essenziale per scegliere la procedura corretta.

Ricottura completa vs. Ricottura di processo

La ricottura di processo viene eseguita su acciai a basso tenore di carbonio a una temperatura inferiore, sotto il punto critico A1. Non crea austenite. Il suo unico obiettivo è alleviare lo stress e ripristinare una certa duttilità tra le fasi di lavorazione a freddo, rendendola più veloce ed economica di una ricottura completa.

Ricottura di metalli non ferrosi

Metalli come rame, ottone e alluminio non hanno le stesse trasformazioni di fase dell'acciaio. La ricottura di questi materiali è un processo più semplice di ricristallizzazione. Riscaldarli ammorbidisce il metallo permettendo la formazione di nuovi grani privi di deformazione, ma non comporta il completo cambiamento strutturale osservato nella ricottura completa dell'acciaio.

Il caso della "ricottura in soluzione"

Le leghe a indurimento per precipitazione, come l'acciaio inossidabile 17-4 o le superleghe Inconel, subiscono la ricottura in soluzione. Questo processo ha un obiettivo diverso: dissolve i precipitati in una soluzione solida ed è seguito da un rapido raffreddamento (tempra) per intrappolarli lì. Questo prepara la lega per un successivo trattamento di "invecchiamento" per ottenere un'elevata resistenza, uno scopo fondamentalmente diverso dall'ammorbidimento della ricottura completa.

Fare la scelta giusta per il tuo materiale

La selezione del trattamento termico corretto richiede una chiara comprensione del tuo materiale e del tuo obiettivo finale.

- Se il tuo obiettivo principale è la massima morbidezza e lavorabilità per l'acciaio a basso e medio tenore di carbonio: La ricottura completa è il processo corretto e più efficace.

- Se il tuo obiettivo principale è ripristinare la duttilità nell'acciaio a basso tenore di carbonio tra le operazioni di formatura a freddo: La ricottura di processo è una scelta più veloce ed economica.

- Se il tuo obiettivo principale è ammorbidire un metallo non ferroso come alluminio, rame o ottone: Hai bisogno di un processo di ricottura standard progettato per indurre la ricristallizzazione.

- Se il tuo obiettivo principale è preparare una lega a indurimento per precipitazione per il successivo invecchiamento: Devi utilizzare la ricottura in soluzione per ottenere la condizione metallurgica necessaria per un'elevata resistenza.

Comprendere l'obiettivo metallurgico specifico di ogni trattamento termico è la chiave per selezionare il processo giusto per il tuo materiale e la tua applicazione.

Tabella riassuntiva:

| Tipo di Materiale | Obiettivo Primario della Ricottura Completa | Microstruttura Chiave |

|---|---|---|

| Acciaio a Basso/Medio Tenore di Carbonio | Massima morbidezza e duttilità | Perlite Grossolana e Ferrite |

| Nota: La ricottura completa è specifica per gli acciai a causa delle trasformazioni di fase nel sistema ferro-carbonio. |

Hai bisogno di ottimizzare i tuoi componenti in acciaio per la lavorazione o la formatura?

La ricottura completa è un processo preciso che richiede conoscenze esperte e l'attrezzatura giusta per ottenere la desiderata microstruttura morbida e duttile. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per tutte le tue esigenze di trattamento termico e test sui materiali.

Le nostre soluzioni ti aiutano a ottenere risultati coerenti e affidabili, assicurando che i tuoi materiali si comportino come previsto. Contattaci oggi stesso per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio.

Mettiti in contatto con i nostri esperti!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Cos'è il vuoto a bassa temperatura? Una guida alla lavorazione termica di precisione e senza ossidi

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora

- Quali sono i diversi tipi di processo di trattamento termico per l'acciaio? Adattare resistenza, durezza e tenacità