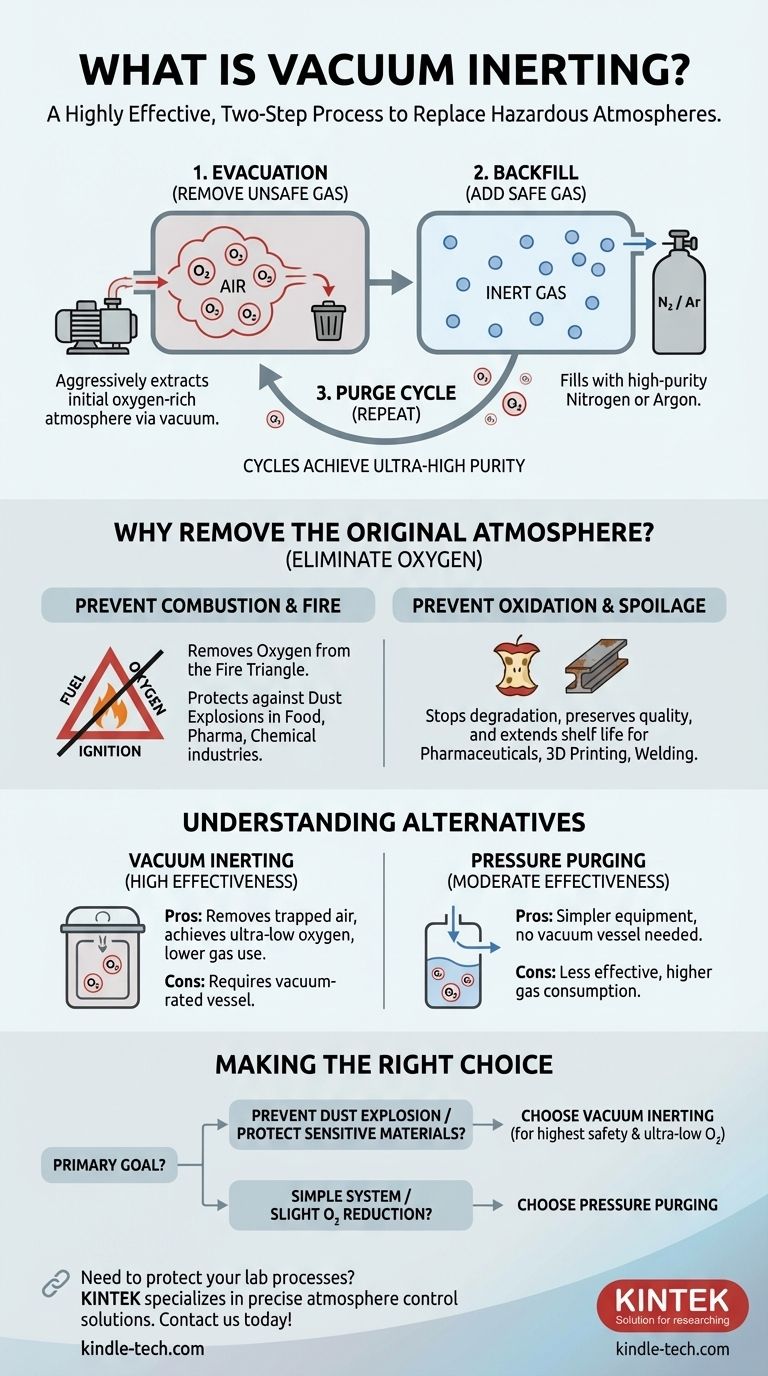

In parole semplici, l'inertizzazione sotto vuoto è un metodo altamente efficace, in due fasi, per sostituire un'atmosfera pericolosa o reattiva all'interno di un contenitore sigillato con una sicura e non reattiva. Il processo utilizza prima una pompa per vuoto per rimuovere l'atmosfera originale (come l'aria ricca di ossigeno), e poi interrompe quel vuoto riempiendo il contenitore con un gas inerte, come azoto o argon. Questo viene spesso ripetuto in cicli per ottenere una purezza eccezionalmente elevata.

Lo scopo principale dell'inertizzazione sotto vuoto non è solo aggiungere un gas sicuro, ma prima rimuovere aggressivamente quello non sicuro. Aspirando il vuoto, ci si assicura che l'atmosfera indesiderata venga fisicamente estratta piuttosto che semplicemente diluita, rendendolo uno dei metodi più affidabili per prevenire esplosioni e proteggere materiali sensibili.

Perché la rimozione dell'atmosfera originale è fondamentale

La decisione di utilizzare l'inertizzazione sotto vuoto deriva dalla necessità di eliminare i rischi posti dall'atmosfera predefinita di un contenitore, che di solito è l'aria ambiente. L'aria è composta per circa il 21% da ossigeno, un gas altamente reattivo che crea due problemi principali: combustione e ossidazione.

La minaccia di combustione e incendio

Qualsiasi processo che coinvolga polveri fini e combustibili, come quelli nelle industrie alimentari, farmaceutiche o chimiche, comporta il rischio di un'esplosione di polveri.

Affinché si verifichi un incendio o un'esplosione, sono necessari tre elementi: combustibile (la polvere), una fonte di ignizione (come una scintilla o una superficie calda) e ossigeno. L'inertizzazione sotto vuoto rimuove sistematicamente il componente ossigeno di questo "triangolo del fuoco", rendendo la miscela non infiammabile.

Il problema dell'ossidazione e del deterioramento

Molti materiali sono sensibili all'ossigeno e all'umidità. Queste reazioni possono degradare la qualità del prodotto, ridurre la durata di conservazione o creare sottoprodotti chimici indesiderati.

Ad esempio, alcuni prodotti farmaceutici perdono la loro efficacia, i prodotti alimentari si deteriorano e i metalli possono formare strati di ossido indesiderati durante i processi di produzione ad alta temperatura come la stampa 3D o la saldatura. Sostituendo l'ossigeno con un gas inerte, l'integrità del prodotto viene preservata.

Il processo di inertizzazione sotto vuoto spiegato

L'efficacia dell'inertizzazione sotto vuoto risiede nella sua natura ciclica. Ogni ciclo riduce drasticamente la concentrazione del gas contaminante, raggiungendo livelli di purezza difficili da ottenere con altri metodi.

Fase 1: L'evacuazione

Innanzitutto, una pompa per vuoto viene collegata al recipiente sigillato. La pompa rimuove l'aria e qualsiasi altro gas, abbassando la pressione interna.

Questo passaggio è il fattore di differenziazione più critico. Rimuove fisicamente la maggior parte delle molecole di ossigeno, piuttosto che diluirle semplicemente.

Fase 2: Il riempimento

Una volta raggiunto il livello di vuoto desiderato, la pompa per vuoto viene isolata e una valvola viene aperta per introdurre un gas inerte ad alta purezza, tipicamente azoto o argon.

Il gas fluisce nel recipiente fino a quando la pressione non torna alla pressione atmosferica o a una pressione positiva desiderata.

Fase 3: Il ciclo di spurgo

Per applicazioni che richiedono livelli di ossigeno estremamente bassi, questo processo viene ripetuto. Ogni "ciclo di spurgo" riduce ulteriormente la concentrazione di ossigeno residuo in modo esponenziale.

Ad esempio, tirare un vuoto che rimuove il 90% dell'aria riduce l'ossigeno a circa il 2,1%. Un secondo ciclo ridurrebbe l'ossigeno rimanente di un altro 90%, lasciando solo lo 0,21%, e così via.

Comprendere le alternative e i compromessi

L'inertizzazione sotto vuoto è potente, ma non è l'unico metodo disponibile. La sua alternativa principale è lo spurgo a pressione o a flusso continuo.

Inertizzazione sotto vuoto vs. spurgo a pressione

Lo spurgo a pressione comporta il flusso continuo di un gas inerte in un recipiente e la sua uscita attraverso uno sfiato. Questo sposta l'ossigeno attraverso la diluizione.

Questo metodo è più semplice e non richiede un recipiente classificato per il vuoto, ma utilizza una quantità significativamente maggiore di gas inerte ed è meno efficace nel rimuovere sacche d'aria intrappolate in geometrie complesse o polveri fini.

Scegliere il gas inerte giusto

L'azoto è la scelta più comune per l'inertizzazione perché è efficace, economico e ampiamente disponibile.

L'argon viene utilizzato in applicazioni più specializzate e ad alta temperatura come la saldatura di metalli esotici. È più denso dell'azoto e ancora meno reattivo, ma ha un costo più elevato.

Attrezzature chiave e considerazioni sulla sicurezza

Il requisito più importante per l'inertizzazione sotto vuoto è che il recipiente deve essere classificato per resistere a un vuoto completo senza collassare. Ciò aumenta il costo e la complessità del sistema.

Inoltre, i gas inerti sono asfissianti. Una ventilazione adeguata e il monitoraggio dell'ossigeno sono misure di sicurezza critiche in qualsiasi area in cui viene utilizzato gas inerte, poiché una perdita può spostare l'aria respirabile in uno spazio confinato.

Fare la scelta giusta per il tuo obiettivo

La selezione della strategia di inertizzazione corretta dipende interamente dalla sensibilità del tuo processo, dal design della tua attrezzatura e dai tuoi requisiti di sicurezza.

- Se il tuo obiettivo principale è prevenire un'esplosione di polveri: L'inertizzazione sotto vuoto offre il massimo livello di sicurezza rimuovendo accuratamente l'ossigeno, specialmente da polveri dense.

- Se il tuo obiettivo principale è proteggere materiali altamente sensibili: I cicli di spurgo ripetibili dell'inertizzazione sotto vuoto ti consentono di raggiungere i livelli di ossigeno ultra-bassi necessari per prodotti farmaceutici, elettronici o prodotti chimici speciali.

- Se stai lavorando con un sistema semplice e aperto o hai solo bisogno di ridurre leggermente l'ossigeno: Uno spurgo a flusso continuo con azoto potrebbe essere una soluzione più economica.

- Se il tuo recipiente non può resistere al vuoto: Devi utilizzare un'alternativa come lo spurgo a pressione e accettare che potrebbe essere meno efficiente e consumare più gas.

In definitiva, l'inertizzazione sotto vuoto è la scelta definitiva quando la rimozione completa e verificata di un'atmosfera reattiva non è negoziabile.

Tabella riassuntiva:

| Aspetto | Inertizzazione sotto vuoto | Spurgo a pressione |

|---|---|---|

| Principio | Rimuove l'ossigeno tramite cicli di vuoto | Diluisce l'ossigeno con flusso continuo di gas |

| Efficacia | Alta (rimuove l'aria intrappolata) | Moderata (meno efficace in geometrie complesse) |

| Consumo di gas | Minore | Maggiore |

| Necessità di attrezzature | Richiesto recipiente classificato per il vuoto | Recipiente standard sufficiente |

| Ideale per | Livelli di ossigeno ultra-bassi, materiali sensibili, polveri dense | Sistemi semplici, leggera riduzione dell'ossigeno |

Hai bisogno di proteggere i tuoi processi di laboratorio dai rischi legati all'ossigeno? KINTEK è specializzata in attrezzature e materiali di consumo per laboratorio per un controllo preciso dell'atmosfera. I nostri esperti possono aiutarti a selezionare la giusta soluzione di inertizzazione sotto vuoto o di spurgo per garantire la sicurezza, preservare l'integrità del materiale e migliorare l'efficienza del tuo laboratorio. Contattaci oggi per una consulenza su misura per le tue esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi

- Perché l'azoto viene utilizzato nei forni di ricottura? Per prevenire l'ossidazione e la decarburazione per una qualità superiore del metallo

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura