In sostanza, il trattamento termico in forno a vuoto è un processo termico altamente controllato che rafforza e modifica le parti metalliche riscaldandole e raffreddandole all'interno di un vuoto quasi perfetto. Rimuovendo praticamente tutta l'aria e gli altri gas reattivi dall'ambiente, questo metodo previene reazioni superficiali come l'ossidazione. Ciò si traduce in parti con una finitura pulita e brillante e proprietà del materiale superiori e più uniformi.

Il valore fondamentale del trattamento termico sottovuoto non è solo l'applicazione del calore, ma il controllo assoluto sull'ambiente del pezzo. Questo controllo elimina la contaminazione superficiale e garantisce un riscaldamento uniforme, portando a risultati prevedibili e di alta qualità che spesso sono impossibili da ottenere con i metodi convenzionali.

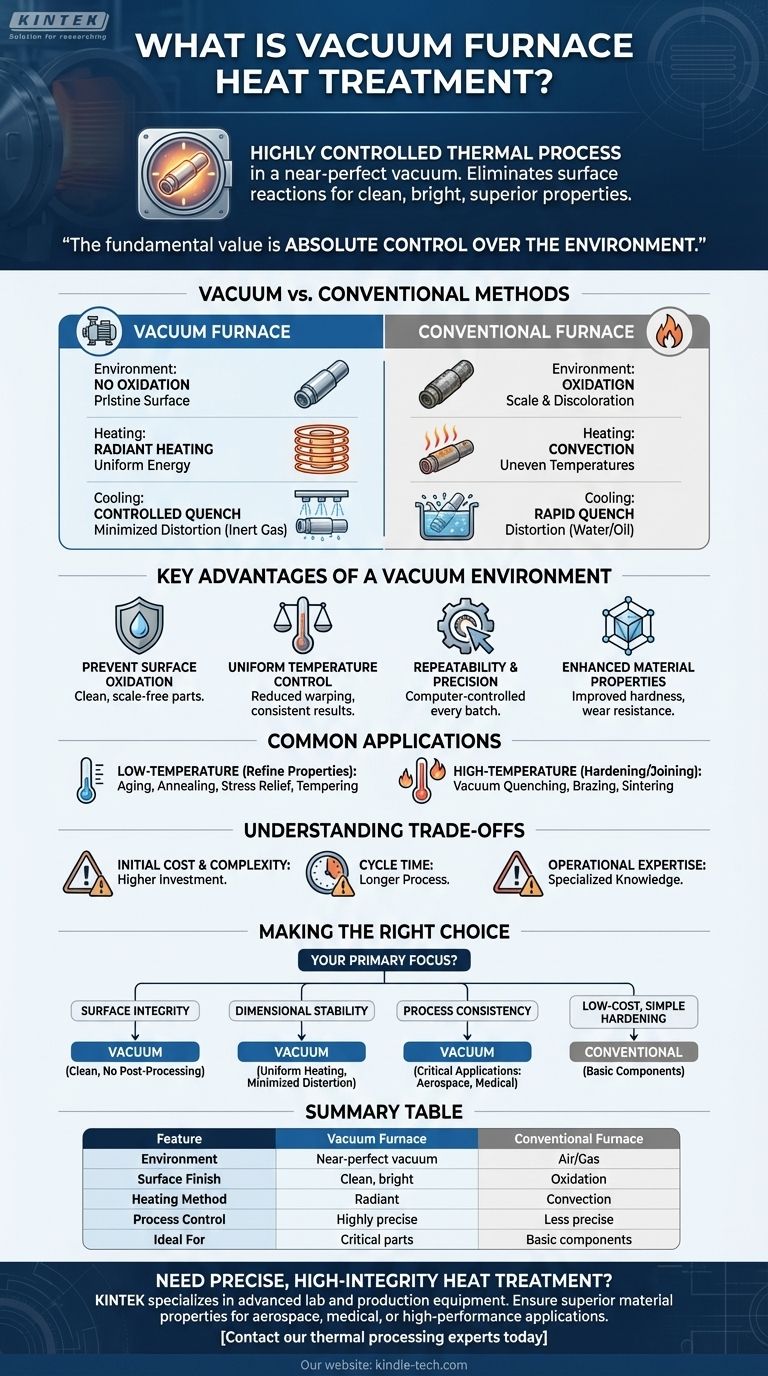

In che modo il trattamento sottovuoto differisce dai metodi convenzionali

La comprensione del trattamento sottovuoto inizia confrontandolo con i processi tradizionali basati sull'atmosfera. Le differenze sono fondamentali e influenzano la qualità finale del pezzo.

L'ambiente controllato

Nel trattamento termico convenzionale, le parti vengono riscaldate all'aria aperta o in un forno a gas. Ciò espone la superficie metallica calda all'ossigeno e ad altri elementi, causando incrostazioni e scolorimento.

Un forno a vuoto rimuove prima l'atmosfera da una camera sigillata utilizzando potenti pompe. Ciò previene l'ossidazione e altre reazioni superficiali, mantenendo la superficie del pezzo intatta durante l'intero ciclo.

Il meccanismo di riscaldamento

I forni tradizionali spesso si basano su correnti di convezione atmosferiche, che possono portare a una distribuzione non uniforme della temperatura su una parte. Ciò può creare punti caldi e sollecitazioni interne.

I forni a vuoto utilizzano tipicamente elementi riscaldanti a resistenza in grafite o ceramica. Questo metodo irradia energia termica direttamente e uniformemente sul pezzo, garantendo un riscaldamento uniforme anche per geometrie complesse.

Il processo di raffreddamento (tempra)

La tempra convenzionale prevede l'immersione di una parte calda in una vasca d'acqua o olio. Questo processo è rapido ma può essere termicamente violento, portando a distorsioni e deformazioni.

In un forno a vuoto, anche il raffreddamento è altamente controllato. Dopo il riscaldamento, la camera può essere riempita con un gas inerte ad alta pressione come argon o azoto per raffreddare la parte a una velocità precisa e controllata. Ciò riduce al minimo lo shock termico e la distorsione.

I principali vantaggi di un ambiente sottovuoto

L'ambiente unico di un forno a vuoto offre una serie di distinti vantaggi ingegneristici che ne giustificano l'uso per applicazioni critiche.

Prevenzione dell'ossidazione superficiale

Eliminando l'ossigeno, il trattamento sottovuoto produce parti pulite, brillanti e prive di scorie. Ciò spesso elimina la necessità di operazioni di pulizia o lavorazione secondarie.

Controllo uniforme della temperatura

La combinazione di riscaldamento radiante e assenza di correnti di convezione assicura che l'intera parte, comprese le caratteristiche intricate e le sezioni sottili, si riscaldi e si raffreddi alla stessa velocità. Ciò riduce drasticamente il rischio di deformazioni e distorsioni.

Garanzia di ripetibilità e precisione

L'intero processo di trattamento termico sottovuoto è controllato da computer. Ogni parametro — dal livello di vuoto alla velocità di riscaldamento e alla velocità di tempra — è gestito e registrato con precisione, garantendo che ogni parte in ogni lotto riceva lo stesso identico trattamento.

Miglioramento delle proprietà del materiale

Il controllo preciso sui cicli di riscaldamento e raffreddamento consente lo sviluppo di proprietà metallurgiche superiori. Ciò può portare a una migliore durezza superficiale, una migliore resistenza all'usura e una maggiore resistenza complessiva del componente.

Applicazioni e processi comuni

I forni a vuoto sono versatili e possono eseguire un'ampia gamma di processi termici per soddisfare diverse esigenze ingegneristiche.

Trattamenti a bassa temperatura

Questi processi vengono utilizzati per affinare le proprietà di un materiale senza modificarne fondamentalmente la struttura di base. Le applicazioni comuni includono invecchiamento, ricottura, distensione e tempra.

Trattamenti ad alta temperatura

Questi processi più intensivi vengono utilizzati per l'indurimento e l'unione di materiali. Includono tempra sottovuoto (indurimento), brasatura sottovuoto e sinterizzazione sottovuoto (fusione di materiali in polvere).

Comprendere i compromessi

Sebbene potente, il trattamento termico sottovuoto non è la soluzione universale per ogni applicazione. I suoi principali compromessi sono legati al costo e alla complessità.

Costo iniziale e complessità

I forni a vuoto sono macchine sofisticate che rappresentano un investimento di capitale significativo rispetto ai forni atmosferici più semplici. Ciò può tradursi in un prezzo unitario più elevato per le parti trattate.

Tempo di ciclo

Il processo di creazione del vuoto, l'attento aumento della temperatura e l'esecuzione di una tempra controllata possono richiedere più tempo rispetto a un processo convenzionale di "riscaldamento e immersione". Per le parti non critiche, questo potrebbe essere un collo di bottiglia inutile.

Competenza operativa

Il corretto funzionamento e la manutenzione di un forno a vuoto richiedono conoscenze specializzate. La padronanza delle procedure corrette è fondamentale per ottenere i risultati attesi e garantire la longevità dell'attrezzatura.

Fare la scelta giusta per le tue parti

La scelta del metodo di trattamento termico corretto dipende interamente dai requisiti del tuo componente.

- Se il tuo obiettivo principale è l'integrità e l'aspetto della superficie: il trattamento sottovuoto è la scelta superiore, poiché produce parti pulite, prive di scorie che non richiedono post-elaborazione.

- Se il tuo obiettivo principale è la stabilità dimensionale per parti complesse: il riscaldamento uniforme di un forno a vuoto è essenziale per ridurre al minimo la distorsione e mantenere tolleranze strette.

- Se il tuo obiettivo principale è la coerenza del processo per componenti critici: la natura controllata da computer del trattamento sottovuoto garantisce che ogni parte sia trattata in modo identico, il che è vitale per applicazioni aerospaziali, mediche e di difesa.

- Se il tuo obiettivo principale è l'indurimento semplice a basso costo: i metodi convenzionali possono essere più convenienti per i componenti di base in cui la finitura superficiale e la distorsione minore non sono preoccupazioni critiche.

Comprendendo che il trattamento sottovuoto riguarda in definitiva il raggiungimento del controllo ambientale totale, puoi scegliere con sicurezza il giusto processo termico per raggiungere i tuoi precisi obiettivi ingegneristici.

Tabella riassuntiva:

| Caratteristica | Forno a vuoto | Forno convenzionale |

|---|---|---|

| Ambiente | Vuoto quasi perfetto | Aria o atmosfera di gas |

| Finitura superficiale | Pulito, brillante, senza scorie | Ossidazione, incrostazioni, scolorimento |

| Metodo di riscaldamento | Riscaldamento radiante (uniforme) | Correnti di convezione (possono essere irregolari) |

| Controllo del processo | Altamente preciso, controllato da computer | Meno preciso, più variabile |

| Ideale per | Parti critiche che richiedono alta integrità | Componenti di base in cui il costo è fondamentale |

Hai bisogno di un trattamento termico preciso e ad alta integrità per i tuoi componenti critici?

KINTEK è specializzata in apparecchiature di laboratorio e produzione avanzate, comprese soluzioni di forni a vuoto. La nostra esperienza ti garantisce di ottenere le proprietà del materiale superiori, la stabilità dimensionale e i risultati privi di contaminazioni che le tue applicazioni aerospaziali, mediche o ad alte prestazioni richiedono.

Contatta oggi i nostri esperti di processi termici per discutere come i nostri forni a vuoto possono migliorare il tuo processo di produzione e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Quali sono i vantaggi di un forno a vuoto? Ottieni purezza e controllo superiori nel trattamento termico

- Quali sono i vantaggi della tempra sottovuoto? Ottenere precisione e pulizia superiori per componenti critici

- Qual è il tasso di perdita per un forno a vuoto? Garantire la purezza e la ripetibilità del processo

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo