In sostanza, la deposizione sotto vuoto dell'alluminio è un processo di produzione ad alta tecnologia in cui l'alluminio solido viene vaporizzato all'interno di una camera a vuoto e poi lasciato condensare su un oggetto bersaglio, formando un film metallico estremamente sottile e uniforme. Questa tecnica è la base per creare di tutto, dallo strato riflettente nei fari della tua auto alla barriera protettiva all'interno di una busta di patatine.

L'intuizione fondamentale è che l'uso del vuoto non è solo un dettaglio incidentale: è la chiave dell'intero processo. Il vuoto rimuove aria e altri contaminanti, consentendo agli atomi di alluminio puri di viaggiare senza ostacoli e di legarsi a una superficie, creando un film impeccabile con proprietà irraggiungibili con metodi convenzionali come la verniciatura o la placcatura.

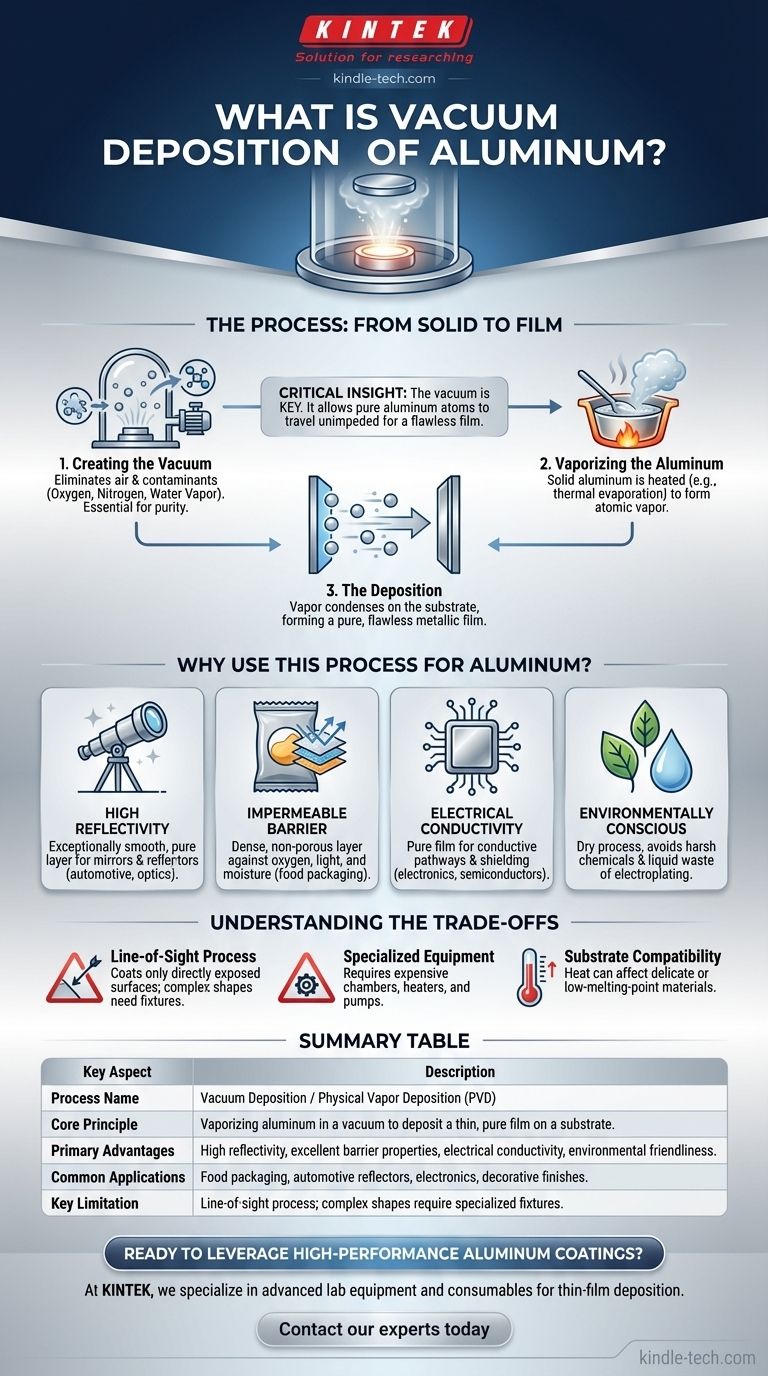

Come funziona il processo: dal solido al film

La deposizione sotto vuoto, talvolta chiamata deposizione fisica da fase vapore (PVD), è un processo multistadio controllato con precisione. Ogni fase è fondamentale per ottenere un rivestimento finale di alta qualità.

Fase 1: Creazione del vuoto

Il primo passo consiste nel posizionare la sorgente di alluminio e l'oggetto da rivestire (il substrato) all'interno di una camera sigillata. Quasi tutta l'aria viene quindi aspirata, creando un ambiente di quasi vuoto.

Questa fase è cruciale perché elimina particelle come ossigeno, azoto e vapore acqueo che altrimenti potrebbero reagire con il vapore di alluminio caldo, causando impurità e difetti nel film finale.

Fase 2: Vaporizzazione dell'alluminio

Una volta stabilito il vuoto, l'alluminio solido viene riscaldato fino a quando non evapora, trasformandosi direttamente in gas. Ciò viene tipicamente eseguito utilizzando metodi come l'evaporazione termica, in cui l'alluminio viene riscaldato in un piccolo crogiolo fino a farlo bollire.

Il risultato è una nuvola di atomi di alluminio individuali pronti per essere depositati.

Fase 3: La deposizione

Gli atomi di alluminio vaporizzati viaggiano in linea retta attraverso la camera a vuoto fino a quando non colpiscono la superficie più fredda del substrato.

Al contatto, si raffreddano rapidamente e si condensano nuovamente allo stato solido, formando uno strato sottile, uniforme e altamente puro di alluminio che si conforma perfettamente alla superficie del substrato.

Perché utilizzare questo processo per l'alluminio?

Sebbene altri metodi possano rivestire una superficie, la deposizione sotto vuoto viene scelta quando le proprietà specifiche del film di alluminio sono fondamentali. Il processo offre vantaggi unici radicati nella sua fisica.

Per creare superfici altamente riflettenti

L'alluminio è naturalmente molto riflettente. Il processo di deposizione sotto vuoto crea uno strato di alluminio eccezionalmente liscio e puro, massimizzando questa riflettività senza l'offuscamento o le impurità che possono verificarsi nei processi all'aria aperta.

Questo è il motivo per cui è lo standard per il rivestimento di specchi telescopici, riflettori per l'illuminazione automobilistica e plastiche decorative dall'aspetto cromato.

Per formare strati barriera impermeabili

Un film sottile di alluminio depositato sotto vuoto è una barriera eccezionale contro ossigeno, luce e umidità. Il processo crea uno strato denso e non poroso che è impossibile ottenere con altri metodi.

Questo è essenziale nell'industria degli imballaggi alimentari: lo strato lucido all'interno delle buste di snack e delle confezioni di caffè è alluminio, che preserva la freschezza e prolunga la durata di conservazione.

Per la conducibilità elettrica

La purezza del film di alluminio depositato lo rende un eccellente conduttore elettrico. Viene utilizzato nell'elettronica per creare sottili percorsi conduttivi, strati di condensatori e schermatura contro le interferenze elettromagnetiche (EMI).

Una scelta ecologicamente consapevole

Come notato nelle analisi industriali, la deposizione sotto vuoto è considerata un "processo a secco". Evita i prodotti chimici aggressivi e i rifiuti liquidi associati ai metodi di elettrodeposizione tradizionali per materiali come cromo e cadmio.

Ciò lo rende un'alternativa interessante per le aziende che cercano di ridurre il loro impatto ambientale ottenendo una finitura metallica durevole.

Comprendere i compromessi

Nessun processo è perfetto. Comprendere i limiti della deposizione sotto vuoto è fondamentale per utilizzarla efficacemente.

È un processo a linea di vista

Poiché gli atomi di alluminio viaggiano in linea retta, possono rivestire solo le superfici che hanno una "linea di vista" diretta con la sorgente di vapore.

Il rivestimento di forme complesse e tridimensionali con superfici nascoste richiede dispositivi rotanti sofisticati per esporre tutte le aree, il che può aumentare la complessità e i costi.

Richiede attrezzature specializzate

Le camere a vuoto, le fonti di calore ad alta potenza e le pompe potenti sono apparecchiature industriali complesse e costose. Ciò rende il processo meno accessibile per applicazioni su piccola scala o a basso costo.

La compatibilità del substrato è importante

Il processo di deposizione, in particolare il calore della sorgente di vapore, può influenzare il substrato. Sebbene sia ideale per metalli, vetro e molte plastiche ad alta temperatura, richiede un controllo attento quando si rivestono materiali delicati o con basso punto di fusione.

Fare la scelta giusta per il tuo obiettivo

In definitiva, la decisione di utilizzare la deposizione sotto vuoto dell'alluminio dipende interamente dal risultato desiderato per il prodotto finale.

- Se il tuo obiettivo principale è l'elevata riflettività: Questo processo è lo standard del settore per creare finiture brillanti simili a specchi su vetro, metallo e plastica.

- Se il tuo obiettivo principale è creare una barriera protettiva: È la scelta migliore per imballaggi flessibili ed elettronica in cui bloccare umidità, ossigeno o luce è fondamentale.

- Se il tuo obiettivo principale è una finitura decorativa simile al cromo: Fornisce un'alternativa durevole ed ecologicamente più vantaggiosa alla tradizionale elettrodeposizione del cromo.

- Se il tuo obiettivo principale è la conducibilità del film sottile: È un metodo affidabile per applicare strati di alluminio puri e conduttivi nella produzione di semiconduttori ed elettronica.

Controllando la materia a livello atomico nel vuoto, questo processo offre un livello di purezza e prestazioni che trasforma un materiale comune come l'alluminio in un rivestimento ad alte prestazioni.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Nome del processo | Deposizione sotto vuoto / Deposizione fisica da fase vapore (PVD) |

| Principio fondamentale | Vaporizzazione dell'alluminio in un vuoto per depositare un film sottile e puro su un substrato. |

| Vantaggi principali | Elevata riflettività, eccellenti proprietà di barriera, conducibilità elettrica, rispetto per l'ambiente. |

| Applicazioni comuni | Imballaggi alimentari, riflettori automobilistici, elettronica, finiture decorative. |

| Limitazione chiave | Processo a linea di vista; le forme complesse richiedono dispositivi speciali. |

Pronto a sfruttare i rivestimenti in alluminio ad alte prestazioni per i tuoi prodotti?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per la ricerca e lo sviluppo di materiali, comprese soluzioni per processi di deposizione di film sottili. Sia che tu stia sviluppando nuovi imballaggi, perfezionando componenti elettronici o creando ottiche specializzate, la nostra esperienza può aiutarti a ottenere risultati superiori.

Contatta oggi i nostri esperti per discutere come KINTEK può supportare l'innovazione del tuo laboratorio nella tecnologia dei rivestimenti.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura