In sostanza, la brasatura sotto vuoto è un processo di giunzione di materiali ad alta purezza utilizzato per creare legami eccezionalmente forti, puliti e a tenuta stagna tra i componenti metallici. È il metodo preferito per la produzione di parti critiche in settori esigenti come l'aerospaziale, il medicale, l'automotive e l'elettronica di fascia alta, dove prestazioni e affidabilità non sono negoziabili.

La brasatura sotto vuoto viene scelta non solo per unire parti, ma per farlo in un ambiente altamente controllato e privo di contaminanti. Questo processo protegge l'integrità dei materiali di base e produce una giunzione finita che è spesso più forte e più pulita di quanto si possa ottenere con altri metodi.

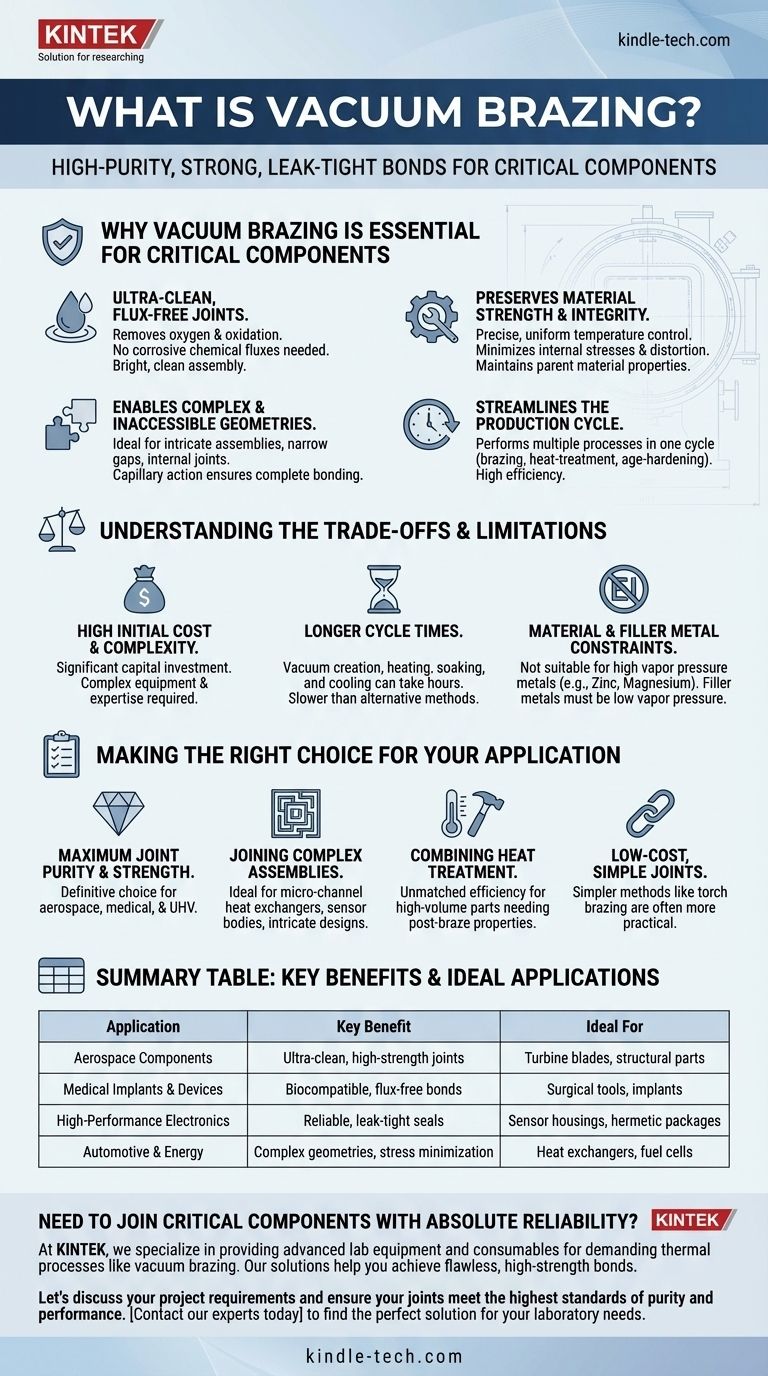

Perché la brasatura sotto vuoto è essenziale per i componenti critici

Il "perché" della scelta della brasatura sotto vuoto risiede nei suoi vantaggi unici, che derivano dall'esecuzione del processo all'interno di un forno a vuoto. Questo ambiente cambia fondamentalmente la natura del processo di giunzione.

Crea giunzioni ultra-pulite e prive di fondente

La funzione principale del vuoto è rimuovere l'ossigeno e altri gas atmosferici che causano ossidazione alle temperature di brasatura.

Ciò elimina la necessità di fondenti chimici corrosivi, che sono tipicamente richiesti in altri processi di brasatura per pulire le superfici metalliche. Il risultato è un assemblaggio brillante e pulito senza rischio di intrappolamento del fondente o corrosione post-brasatura.

Preserva la resistenza e l'integrità del materiale

I forni a vuoto consentono un controllo della temperatura preciso e uniforme su tutta la parte, indipendentemente dalla sua complessità.

Questo ciclo di riscaldamento e raffreddamento lento e uniforme riduce al minimo le sollecitazioni interne e la distorsione, preservando le proprietà meccaniche e termiche dei materiali di base. La bassa temperatura di riscaldamento, rispetto alla saldatura, assicura che la struttura centrale del metallo di base sia minimamente influenzata.

Consente geometrie complesse e inaccessibili

La brasatura sotto vuoto è ideale per unire assemblaggi intricati, parti con spazi molto stretti o componenti con giunzioni interne che sarebbero impossibili da raggiungere con una torcia.

Poiché l'intero assemblaggio viene riscaldato uniformemente, il metallo d'apporto di brasatura può fluire in capillari stretti e percorsi complessi tramite azione capillare, garantendo una giunzione completa e robusta in tutta la parte.

Semplifica il ciclo di produzione

I moderni forni a vuoto possono eseguire molteplici processi termici in un unico ciclo ininterrotto.

Ciò significa che le parti possono essere brasate, trattate termicamente e temprate per invecchiamento in un'unica corsa. Questo consolidamento è un vantaggio significativo per la produzione ad alto volume, migliorando l'efficienza e garantendo una qualità costante da parte a parte.

Comprendere i compromessi e i limiti

Sebbene potente, la brasatura sotto vuoto non è la soluzione per ogni applicazione. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Costo iniziale elevato e complessità

I forni a vuoto rappresentano un investimento di capitale significativo. Le attrezzature e l'esperienza necessarie per gestirle sono molto più complesse e costose di quelle richieste per metodi più semplici come la brasatura a torcia o a induzione.

Tempi di ciclo più lunghi

Il processo di creazione di un vuoto, riscaldamento lento alla temperatura, mantenimento e quindi raffreddamento attento delle parti può richiedere diverse ore. Sebbene questo ciclo controllato sia un vantaggio per la qualità delle parti, è più lento di molti metodi di giunzione alternativi.

Vincoli sui materiali e sul metallo d'apporto

L'ambiente a vuoto non è adatto a tutti i materiali. I metalli con alta tensione di vapore, come zinco, cadmio o magnesio, possono degassare durante il ciclo, contaminando sia il forno che il componente. Anche i metalli d'apporto devono essere selezionati attentamente per avere una bassa tensione di vapore alla temperatura di brasatura.

Fare la scelta giusta per la tua applicazione

Scegliere la brasatura sotto vuoto dipende interamente dai requisiti specifici del tuo progetto in termini di prestazioni, qualità e costo.

- Se la tua priorità principale è la massima purezza e resistenza della giunzione: La brasatura sotto vuoto è la scelta definitiva per parti critiche come pale di turbine aerospaziali, impianti medici o strumenti scientifici UHV.

- Se la tua priorità principale è unire assemblaggi complessi: Questo processo è ideale per scambiatori di calore a microcanali, corpi di sensori o qualsiasi progetto con giunzioni intricate e inaccessibili.

- Se la tua priorità principale è combinare il trattamento termico con la giunzione: La brasatura sotto vuoto offre un'efficienza senza pari per parti ad alto volume che richiedono specifiche proprietà di durezza e resistenza post-brasatura.

- Se la tua priorità principale sono giunzioni semplici a basso costo: Metodi più semplici come la brasatura a torcia o la saldatura sono spesso più pratici ed economici per applicazioni in cui la pulizia assoluta e la minima sollecitazione interna non sono requisiti critici.

In definitiva, la brasatura sotto vuoto è la soluzione ingegneristica per quando l'integrità della giunzione e le prestazioni dell'assemblaggio finale non possono essere compromesse.

Tabella riassuntiva:

| Applicazione | Vantaggio chiave | Ideale per |

|---|---|---|

| Componenti aerospaziali | Giunzioni ultra-pulite e ad alta resistenza | Pale di turbine, parti strutturali |

| Impianti e dispositivi medicali | Legami biocompatibili e privi di fondente | Strumenti chirurgici, impianti |

| Elettronica ad alte prestazioni | Sigillature affidabili e a tenuta stagna | Alloggiamenti per sensori, contenitori ermetici |

| Automotive ed energia | Geometrie complesse, minimizzazione delle sollecitazioni | Scambiatori di calore, celle a combustibile |

Hai bisogno di unire componenti critici con assoluta affidabilità?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per processi termici esigenti come la brasatura sotto vuoto. Le nostre soluzioni ti aiutano a ottenere legami impeccabili e ad alta resistenza richiesti per le applicazioni aerospaziali, medicali ed elettroniche.

Discutiamo i requisiti del tuo progetto e assicuriamoci che le tue giunzioni soddisfino i più alti standard di purezza e prestazioni.

Contatta oggi i nostri esperti per trovare la soluzione perfetta per le tue esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Perché utilizzare forni sottovuoto per il rivestimento di fase MAX? Ottenere elevata purezza e resistenza superiore all'ossidazione

- Qual è la temperatura massima di un forno per trattamenti termici? Da 1100°C a 2200°C+

- La sinterizzazione aumenta la densità? Padroneggia il processo termico per prestazioni superiori dei materiali

- Quale materiale viene utilizzato per la brasatura? Scegli il metallo d'apporto giusto per un legame forte e duraturo

- Qual è la funzione dei forni industriali ad alta temperatura nel processo di forgiatura a caldo delle leghe Inconel 718?

- Qual è il processo di trattamento termico sottovuoto? Ottieni una tempra superiore con una finitura pulita e brillante

- Come aiuta un forno ad arco a induzione nello studio del comportamento alla corrosione elettrochimica delle giunzioni saldobrasate?

- Come si confrontano il raffreddamento ad argon e azoto nei forni a vuoto? Una guida alla tempra più veloce ed economica