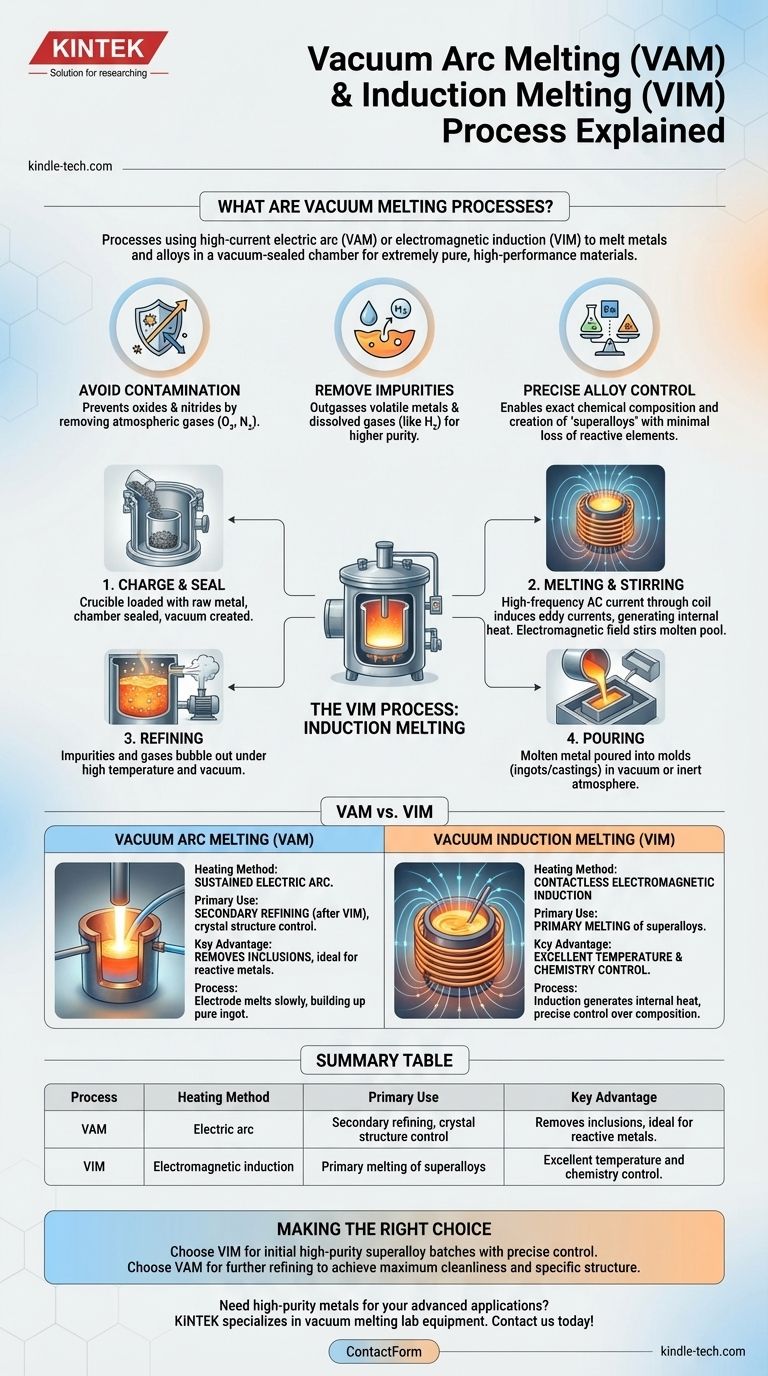

In breve, la Fusione ad Arco Sotto Vuoto (VAM) è un processo che utilizza un arco elettrico ad alta corrente per fondere metalli e leghe all'interno di una camera sigillata sotto vuoto. Sebbene la VAM sia un processo distinto, l'obiettivo sottostante – produrre metalli estremamente puri e ad alte prestazioni – è condiviso con un metodo simile, la Fusione a Induzione Sotto Vuoto (VIM), che utilizza l'induzione elettromagnetica anziché un arco. Entrambi i processi sono essenziali per creare materiali che non possono essere prodotti all'aria aperta a causa della loro elevata reattività con ossigeno e azoto.

Lo scopo fondamentale della fusione dei metalli sotto vuoto è quello di ottenere una purezza superiore e un controllo chimico preciso. Rimuovendo i gas atmosferici, il processo previene la contaminazione ed elimina le impurità indesiderate, il che è fondamentale per la produzione di leghe ad alte prestazioni.

Lo Scopo della Fusione Sotto Vuoto

Il motivo principale per spostare il processo di fusione sotto vuoto è controllare l'ambiente del materiale. Questo controllo risolve diverse sfide critiche di produzione.

Evitare la Contaminazione Atmosferica

Molte leghe avanzate, in particolare quelle a base di nichel, cobalto o titanio, hanno una forte affinità per l'ossigeno e l'azoto. La fusione di questi materiali all'aria aperta introdurrebbe ossidi e nitruri, creando impurità fragili che degraderebbero gravemente le proprietà meccaniche del prodotto finale.

Rimozione di Elementi Indesiderati

Un ambiente sottovuoto rimuove efficacemente le impurità. I metalli volatili a basso punto di fusione e i gas disciolti (come l'idrogeno) vengono estratti dal metallo fuso, un processo noto come degassamento. Questo purifica la lega a un grado non possibile con i metodi convenzionali.

Consentire un Controllo Preciso della Lega

L'ambiente pulito consente un controllo preciso della composizione chimica di una lega. Elementi altamente reattivi, come alluminio e titanio, possono essere aggiunti con una perdita minima. Ciò consente la creazione di "superleghe" con proprietà specifiche e ripetibili per applicazioni esigenti.

Il Processo di Fusione a Induzione Sotto Vuoto (VIM) Spiegato

Sebbene la tua domanda riguardasse la fusione ad arco, il processo più comune per questo scopo è la Fusione a Induzione Sotto Vuoto. I principi di controllo ambientale sono identici.

Il Forno e il Principio Fondamentale

Il processo VIM si svolge in una camera d'acciaio a tenuta d'aria e raffreddata ad acqua. All'interno di questa camera si trova un crogiolo, tipicamente rivestito con un materiale refrattario, che contiene la carica di metallo grezzo. Una bobina a induzione è avvolta attorno al crogiolo ma non lo tocca.

Quando una corrente alternata ad alta frequenza viene fatta passare attraverso la bobina, essa genera un potente campo magnetico fluttuante. Questo campo induce forti correnti parassite elettriche all'interno del metallo stesso. La resistenza naturale del metallo a queste correnti genera calore intenso, facendolo fondere dall'interno verso l'esterno.

Le Fasi di Fusione e Raffinazione

Innanzitutto, il metallo grezzo viene caricato nel crogiolo e la camera viene sigillata. Potenti pompe creano un vuoto profondo, rimuovendo l'aria.

Quando la corrente viene inviata alla bobina a induzione, il metallo inizia a fondere. Il campo elettromagnetico crea anche un'azione di agitazione naturale nel bagno fuso, che aiuta a garantire una temperatura e una composizione chimica uniformi.

Una volta che il metallo è completamente fuso, il processo entra in un periodo di raffinazione. La combinazione di alta temperatura e vuoto consente alle impurità e ai gas disciolti di fuoriuscire e di essere rimossi dalle pompe del vuoto. In questa fase, le aggiunte finali di lega possono essere effettuate con alta precisione.

La Fase di Colata

Dopo la raffinazione, il metallo fuso viene colato in stampi per creare lingotti o fusioni. Anche questo viene fatto sotto vuoto o in atmosfera di gas inerte per prevenire qualsiasi ricontaminazione della lega pura e fusa.

Comprendere i Compromessi: Arco vs. Induzione

Sia la VAM che la VIM raggiungono obiettivi simili ma utilizzano metodi di riscaldamento diversi, il che li rende adatti per applicazioni leggermente diverse.

Fusione ad Arco Sotto Vuoto (VAM)

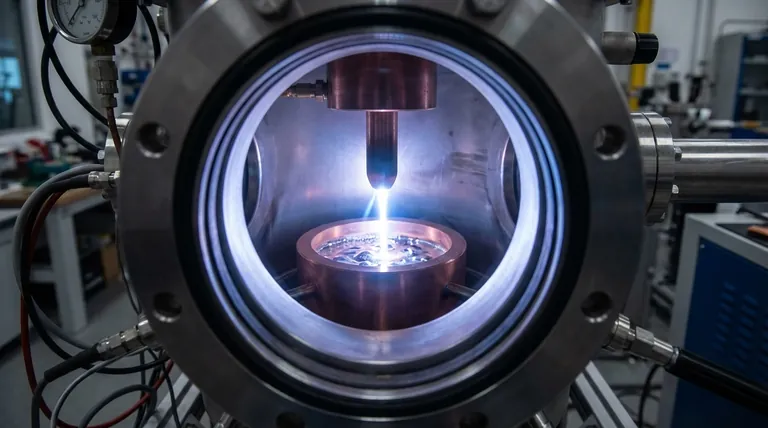

Nella VAM, la fonte di calore è un arco elettrico sostenuto. Tipicamente, un elettrodo solido del materiale di partenza viene lentamente fuso da un arco che si forma tra esso e un crogiolo di rame poco profondo e raffreddato ad acqua. Man mano che l'elettrodo si fonde, gocciola e si solidifica, formando un lingotto puro. La VAM è spesso utilizzata come fase di raffinazione secondaria per materiali già fusi in un forno VIM.

Fusione a Induzione Sotto Vuoto (VIM)

Come descritto, la VIM utilizza un campo elettromagnetico senza contatto per generare calore direttamente all'interno del metallo. Poiché la fonte di calore è separata dal materiale, offre un eccellente controllo su temperatura e chimica, rendendola un metodo di fusione primario per un'ampia gamma di superleghe a base di ferro, nichel e cobalto.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del giusto processo sotto vuoto dipende interamente dai requisiti del materiale e dal livello di purezza desiderato.

- Se il tuo obiettivo principale è produrre lotti iniziali di superleghe ad alta purezza da materie prime: la Fusione a Induzione Sotto Vuoto (VIM) è lo standard industriale per il suo eccellente controllo chimico e della temperatura.

- Se il tuo obiettivo principale è raffinare ulteriormente un lingotto esistente per ottenere la massima pulizia e una specifica struttura cristallina: la Fusione ad Arco Sotto Vuoto (VAM) è spesso il passaggio secondario preferito per rimuovere le inclusioni e controllare la solidificazione.

In definitiva, la lavorazione sotto vuoto è la tecnologia abilitante dietro i componenti metallici più avanzati e affidabili del mondo.

Tabella Riassuntiva:

| Processo | Metodo di Riscaldamento | Uso Primario | Vantaggio Chiave |

|---|---|---|---|

| Fusione ad Arco Sotto Vuoto (VAM) | Arco elettrico | Raffinazione secondaria, controllo della struttura cristallina | Rimuove le inclusioni, ideale per metalli reattivi |

| Fusione a Induzione Sotto Vuoto (VIM) | Induzione elettromagnetica | Fusione primaria di superleghe | Eccellente controllo della temperatura e della chimica |

Hai bisogno di metalli ad alta purezza per le tue applicazioni avanzate? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio per processi di fusione sotto vuoto, aiutandoti a raggiungere una purezza e prestazioni superiori dei materiali. Contattaci oggi per discutere come le nostre soluzioni possono soddisfare le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Qual è la funzione di un forno a induzione sottovuoto a media frequenza? Padronanza della purezza nell'acciaio inossidabile S30403

- Qual è il forno industriale a temperatura più elevata? Forni a induzione per calore estremo >1800°C

- Il forno a induzione può fondere il ferro? Sblocca la fusione pulita e ad alta efficienza per ferro e leghe

- È possibile fondere l'alluminio in un forno a induzione? Sì, con l'attrezzatura ad alta frequenza corretta.

- Il forno a induzione può fondere l'alluminio? Ottieni una fusione rapida e pulita per il tuo laboratorio

- Cos'è la frequenza nella tempra a induzione? Padroneggiare il controllo della profondità di tempra per parti di precisione

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Qual è la funzione principale di un forno a induzione ad alta frequenza per leghe CuNi? Ottenere l'omogeneità atomica