I materiali refrattari più comuni utilizzati per i rivestimenti dei forni sono mattoni specializzati e materiali colabili realizzati con composti come allumina ad alta resistenza, spinello di magnesite, carburo di silicio (SiC) e silice-mullite. Il materiale specifico scelto è dettato dalla temperatura operativa del forno, dall'ambiente chimico e dall'abrasività dei materiali in lavorazione.

La selezione di un refrattario per forno non riguarda la ricerca di un unico materiale "migliore", ma la presa di una decisione ingegneristica strategica. La scelta giusta bilancia le prestazioni termiche, la resistenza chimica e la durabilità meccanica rispetto alle esigenze specifiche dell'applicazione del forno.

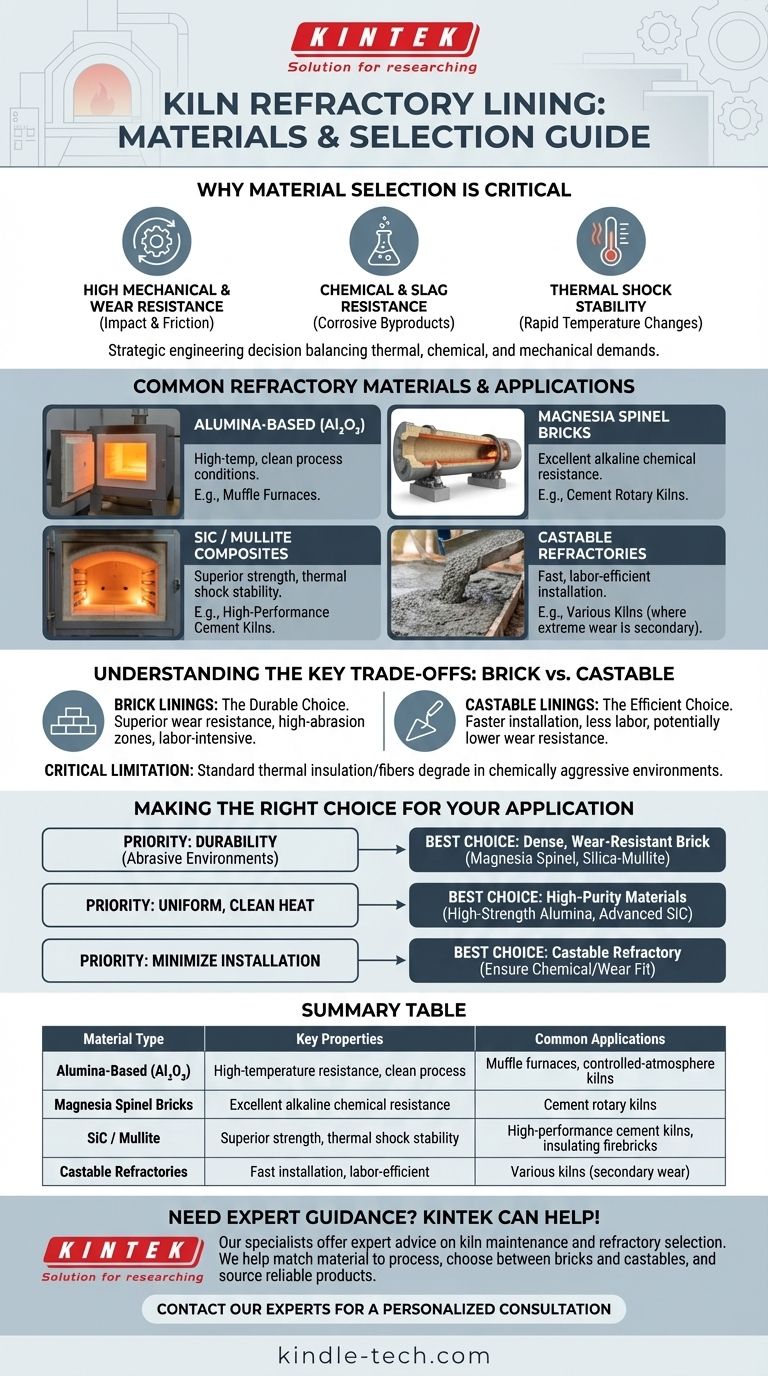

Perché la selezione del materiale è così critica

Il rivestimento refrattario di un forno è la sua principale difesa contro lo stress operativo estremo. Il materiale deve essere scelto con cura per resistere a una combinazione unica di abusi termici, chimici e meccanici per garantire l'integrità operativa e la longevità.

Elevata resistenza meccanica e all'usura

Il movimento dei materiali all'interno di un forno, in particolare un forno rotante, crea un attrito e un impatto significativi. Il rivestimento deve possedere un'elevata resistenza meccanica e all'usura per prevenire guasti prematuri dovuti a questa costante abrasione.

Resistenza chimica e alle scorie

I processi ad alta temperatura spesso creano sottoprodotti corrosivi, come scorie fuse o vapori alcalini. Il refrattario deve essere chimicamente inerte a queste sostanze per evitare corrosione e degrado del rivestimento.

Stabilità agli shock termici

I forni subiscono significative fluttuazioni di temperatura durante l'avvio, il funzionamento e lo spegnimento. Il materiale di rivestimento necessita di un'eccellente stabilità agli shock termici per resistere a crepe o sfaldamenti quando esposto a questi rapidi cambiamenti di temperatura.

Materiali refrattari comuni e loro applicazioni

Diversi tipi di forni e processi richiedono diverse proprietà dei materiali. Ciò ha portato allo sviluppo di diverse classi di composti refrattari specializzati.

Materiali a base di allumina (Al₂O₃)

L'allumina ad alta resistenza è un materiale di riferimento per applicazioni che richiedono temperature molto elevate e condizioni di processo pulite e uniformi. Viene frequentemente utilizzata nei rivestimenti di forni a muffola e altri ambienti ad atmosfera controllata.

Mattoni di magnesite e spinello

Il mattone di spinello di magnesite è una scelta standard per l'ambiente esigente dei forni rotanti per cemento. Questi materiali offrono un'eccellente resistenza agli attacchi chimici alcalini comuni nella produzione di cemento.

Compositi di carburo di silicio (SiC) e mullite

I materiali che combinano carburo di silicio, mullite e allumina sono progettati per prestazioni superiori. I mattoni di silice-mullite sono un'opzione moderna e ad alte prestazioni per grandi forni per cemento, mentre il carburo di silicio è utilizzato anche in mattoni refrattari isolanti avanzati per la sua resistenza e proprietà termiche.

Comprendere i compromessi chiave

La scelta del refrattario non riguarda solo la composizione chimica, ma anche la sua forma fisica. I due formati principali, mattone e colabile, offrono vantaggi e svantaggi distinti.

Rivestimenti in mattoni: la scelta durevole

I mattoni refrattari sono blocchi pre-cotti che vengono installati meticolosamente da manodopera qualificata. Generalmente offrono una resistenza all'usura superiore, rendendoli la scelta preferita per le zone ad alta abrasione in attrezzature come i forni rotanti per cemento.

Rivestimenti colabili: la scelta efficiente

I refrattari colabili sono materiali simili al calcestruzzo che vengono miscelati in loco e versati o spruzzati in posizione. Ciò rende l'installazione significativamente più veloce e meno laboriosa rispetto alla posa di mattoni, sebbene potrebbe non offrire lo stesso livello di resistenza all'usura di un mattone denso e pre-cotto.

Una limitazione critica: l'erosione chimica

È fondamentale comprendere che non tutti i materiali ad alta temperatura sono adatti per ogni forno. I mattoni isolanti termici standard e le fibre refrattarie non possono essere utilizzati in ambienti chimicamente aggressivi, come l'interno di un forno per cemento, poiché si degraderebbero rapidamente a causa dell'erosione chimica.

Fare la scelta giusta per la tua applicazione

La selezione del rivestimento refrattario corretto è una decisione basata sulla priorità delle caratteristiche prestazionali per un obiettivo operativo specifico.

- Se il tuo obiettivo principale è la durabilità in ambienti abrasivi (ad esempio, un forno rotante per cemento): La tua scelta migliore è un mattone denso e resistente all'usura come lo spinello di magnesite o la silice-mullite.

- Se il tuo obiettivo principale è un calore uniforme e pulito (ad esempio, un forno a muffola): Dai priorità a materiali ad alta purezza come l'allumina ad alta resistenza o i mattoni avanzati di carburo di silicio.

- Se il tuo obiettivo principale è minimizzare i tempi di installazione e la manodopera: Considera un refrattario colabile, ma assicurati che le sue proprietà di resistenza chimica e all'usura soddisfino le esigenze del tuo processo specifico.

In definitiva, un funzionamento di successo del forno dipende da un materiale di rivestimento perfettamente abbinato al suo set unico di sfide.

Tabella riassuntiva:

| Tipo di materiale | Proprietà chiave | Applicazioni comuni |

|---|---|---|

| A base di allumina (Al₂O₃) | Resistenza alle alte temperature, condizioni di processo pulite | Forni a muffola, forni ad atmosfera controllata |

| Mattoni di spinello di magnesite | Eccellente resistenza chimica alcalina | Forni rotanti per cemento |

| Carburo di silicio (SiC) / Mullite | Resistenza superiore, stabilità agli shock termici | Forni per cemento ad alte prestazioni, mattoni refrattari isolanti |

| Refrattari colabili | Installazione rapida, efficiente in termini di manodopera | Vari forni dove la resistenza all'usura estrema è secondaria |

Hai bisogno di una guida esperta per selezionare il rivestimento refrattario perfetto per il tuo forno?

Il materiale giusto è fondamentale per le prestazioni, la longevità e l'efficienza del tuo forno. Gli specialisti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, inclusa una consulenza esperta sulla manutenzione dei forni e sulla selezione dei refrattari per applicazioni di laboratorio e industriali.

Possiamo aiutarti a:

- Abbinare il materiale al tuo processo specifico (temperatura, ambiente chimico, abrasività).

- Scegliere tra mattoni e colabili in base alle tue esigenze di durabilità e installazione.

- Reperire prodotti refrattari affidabili su misura per i tuoi obiettivi operativi.

Non lasciare l'integrità del tuo forno al caso. Contatta i nostri esperti oggi stesso per una consulenza personalizzata e assicurati che la tua operazione funzioni senza intoppi ed efficientemente.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità