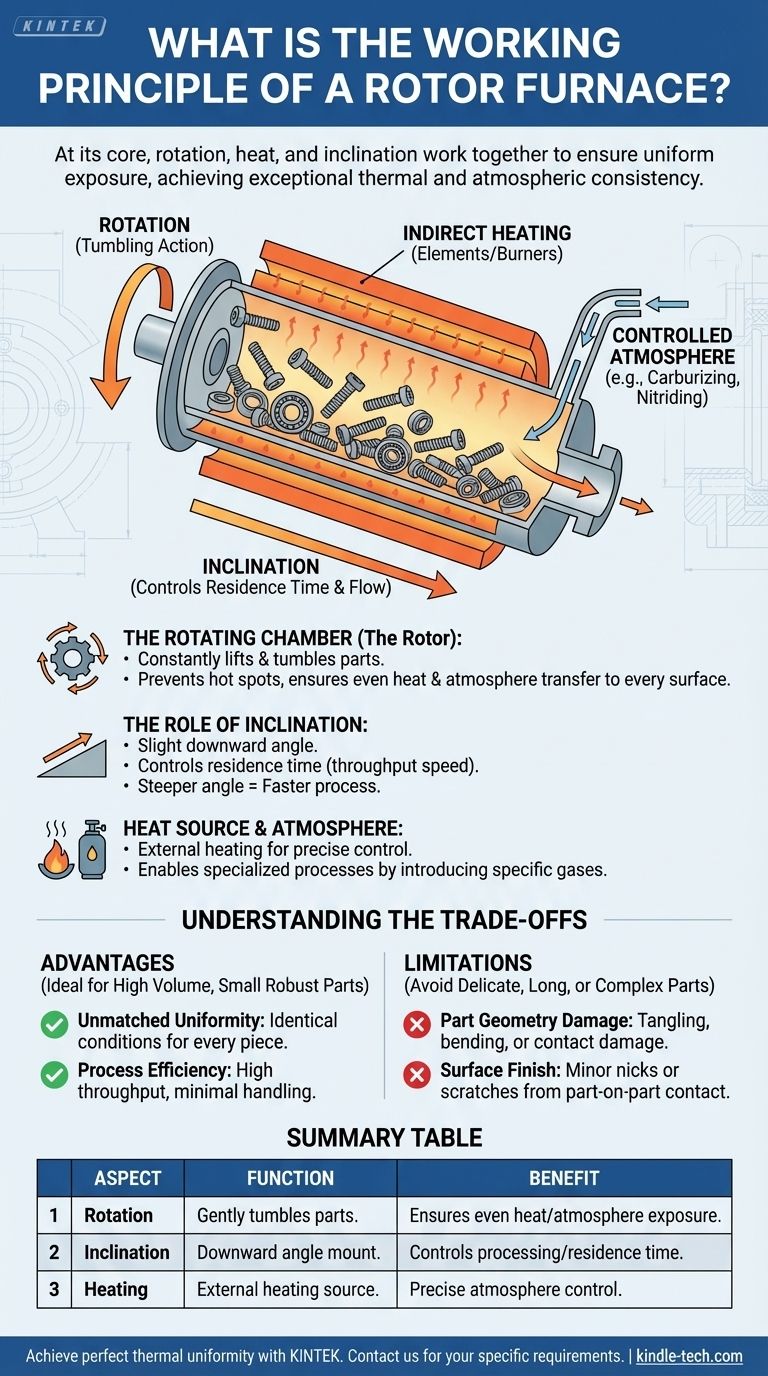

In sostanza, un forno a rotore funziona utilizzando una combinazione di rotazione, calore e una leggera inclinazione per lavorare i materiali. È costituito da una camera cilindrica (il rotore o la storta) che ruota lentamente sul suo asse. Questa azione di rimescolamento costante e delicata assicura che ogni superficie del materiale in lavorazione sia esposta in modo uniforme al calore e all'atmosfera controllati all'interno del forno.

Il principio fondamentale di un forno a rotore non riguarda solo l'applicazione del calore, ma il raggiungimento di un'eccezionale uniformità termica e atmosferica. Ciò si ottiene attraverso il continuo e delicato rimescolamento del pezzo mentre si muove attraverso la camera riscaldata.

Decostruire il meccanismo centrale

Per comprendere veramente il forno, dobbiamo esaminare come i suoi tre elementi di design primari—rotazione, inclinazione e riscaldamento—lavorano in concerto.

La camera rotante (il rotore)

Il componente centrale è la storta cilindrica che contiene i pezzi. Mentre questa camera ruota, solleva e rimescola costantemente le parti all'interno.

Questo movimento è fondamentale per prevenire punti caldi e garantire che il calore sia trasferito uniformemente a ogni singolo pezzo e a ogni superficie di ciascun pezzo. Elimina le incongruenze che possono verificarsi nei forni statici dove alcune parti possono schermarne altre dalla fonte di calore.

Il ruolo dell'inclinazione

I forni a rotore sono montati con una leggera angolazione verso il basso. Questa inclinazione è un meccanismo semplice ma brillante per il controllo del processo.

L'angolo di inclinazione, combinato con la velocità di rotazione, determina il tempo di permanenza—quanto tempo il materiale trascorre all'interno del forno. Un angolo più ripido si traduce in una maggiore velocità di produzione, mentre un angolo meno ripido aumenta il tempo di lavorazione per ogni pezzo. Ciò consente agli operatori di controllare con precisione la durata del ciclo di trattamento termico.

Fonte di calore e atmosfera

Il forno è riscaldato esternamente, tipicamente da elementi riscaldanti a resistenza elettrica o bruciatori a gas che circondano la storta rotante. Questo metodo di riscaldamento indiretto trasferisce energia attraverso la parete della storta ai pezzi tramite conduzione e irraggiamento.

Fondamentalmente, poiché il riscaldamento è esterno, l'atmosfera interna può essere controllata con precisione. Possono essere introdotti gas specializzati per eseguire processi metallurgici specifici come la carburazione, la nitrurazione o la carbonitrurazione, dove la chimica superficiale dei pezzi d'acciaio viene intenzionalmente alterata.

Comprendere i compromessi

Sebbene potente, il design del forno a rotore non è universalmente applicabile. Il suo meccanismo unico presenta chiari vantaggi ma anche limitazioni specifiche.

Vantaggio: uniformità ineguagliabile

Per grandi volumi di piccole parti, nessun altro sistema di forni a batch può eguagliare l'uniformità da parte a parte di un forno a rotore. L'azione di rimescolamento garantisce che ogni pezzo sperimenti condizioni di tempo, temperatura e atmosfera quasi identiche, portando a risultati altamente coerenti.

Vantaggio: efficienza del processo

Questi forni sono ideali per la lavorazione di grandi quantità di componenti piccoli e caricati alla rinfusa come viti, cuscinetti, clip e altri elementi di fissaggio. La natura a batch continuo consente un'elevata produttività con una manipolazione manuale minima rispetto al caricamento di singoli pezzi in rastrelliere o cesti.

Limitazione: geometria e danni delle parti

L'azione di rimescolamento che fornisce una così grande uniformità è anche il suo principale svantaggio. Il processo non è adatto per parti lunghe, sottili, delicate o complesse, poiché possono aggrovigliarsi, piegarsi o danneggiarsi a causa del contatto tra le parti.

Limitazione: finitura superficiale

Lo stesso contatto tra le parti può causare piccole tacche, graffi o usura sulle superfici dei componenti. Pertanto, i forni a rotore non sono raccomandati per parti in cui una finitura superficiale estetica o di precisione impeccabile è un requisito fondamentale.

Un forno a rotore è adatto alla tua applicazione?

La scelta della tecnologia del forno corretta dipende interamente dalla geometria del pezzo, dal materiale e dal risultato desiderato del processo di trattamento termico.

- Se il tuo obiettivo principale è il trattamento termico ad alto volume e uniforme di parti piccole e robuste (come elementi di fissaggio, cuscinetti o maglie di catena): Un forno a rotore è una scelta eccezionalmente efficiente e affidabile che offre una coerenza superiore.

- Se il tuo obiettivo principale è il trattamento di parti grandi, delicate o geometricamente complesse che non possono essere rimescolate: Devi considerare tecnologie alternative come un forno a nastro a rete, a spinta o a camera statica.

- Se il tuo obiettivo principale è ottenere una chimica superficiale specifica (come la tempra superficiale) su molti piccoli componenti: L'eccellente controllo dell'atmosfera e l'uniformità termica di un forno a rotore lo rendono un'opzione superiore.

Comprendendo il principio del rimescolamento controllato, puoi sfruttare efficacemente l'efficienza unica di un forno a rotore per l'applicazione giusta.

Tabella riassuntiva:

| Aspetto | Funzione | Beneficio |

|---|---|---|

| Rotazione | Rimescola delicatamente le parti all'interno della camera. | Garantisce un'esposizione uniforme al calore e all'atmosfera per ogni parte. |

| Inclinazione | Il forno è montato con un'angolazione verso il basso. | Controlla il tempo di lavorazione (tempo di permanenza) delle parti. |

| Riscaldamento | Riscaldamento esterno (es. elementi elettrici). | Consente un controllo preciso dell'atmosfera di lavorazione interna. |

| Ideale per | Parti piccole e robuste (cuscinetti, viti, elementi di fissaggio). | Fornisce un'uniformità da parte a parte ineguagliabile e un'elevata produttività. |

Pronto a ottenere una perfetta uniformità termica per i tuoi piccoli pezzi ad alto volume?

In KINTEK, siamo specializzati nella fornitura di apparecchiature di laboratorio avanzate, inclusi i forni a rotore, progettati per soddisfare le esigenze impegnative dei laboratori moderni. Le nostre soluzioni garantiscono un controllo del processo, un'efficienza e una coerenza eccezionali per applicazioni come la carburazione e la nitrurazione.

Se lavorate componenti piccoli e robusti e richiedete risultati superiori, i nostri esperti possono aiutarvi a determinare se un forno a rotore è la scelta giusta per la vostra operazione.

Contatta KINTEK oggi per discutere le tue specifiche esigenze di trattamento termico e scoprire come le nostre apparecchiature di laboratorio possono migliorare la tua produttività e qualità.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

Domande frequenti

- Quali sono gli svantaggi dell'inceneritore a forno rotante? Costi elevati e complessità operative

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- A quale temperatura inizia la pirolisi del legno? Controllare il processo per ottenere biochar, bio-olio o syngas

- Quali sono i vantaggi e gli svantaggi del forno rotante? Massimizzare l'uniformità e l'efficienza nella lavorazione termica

- Come vengono classificati i forni tubolari in base all'orientamento del tubo? Scegli il Design Giusto per il Tuo Processo