Nella sua essenza, un forno rotante è un tamburo cilindrico leggermente inclinato e rotante, progettato per riscaldare e miscelare continuamente i materiali. Mentre il forno ruota, il materiale si mescola e viene gradualmente trasportato dal punto di ingresso più alto al punto di uscita più basso, garantendo un'esposizione uniforme alla fonte di calore interna.

Il principio fondamentale di un forno rotante è l'uso della rotazione meccanica e di una leggera inclinazione gravitazionale per miscelare, riscaldare e trasportare simultaneamente i materiali, rendendolo ideale per la lavorazione termica continua che richiede un'elevata uniformità.

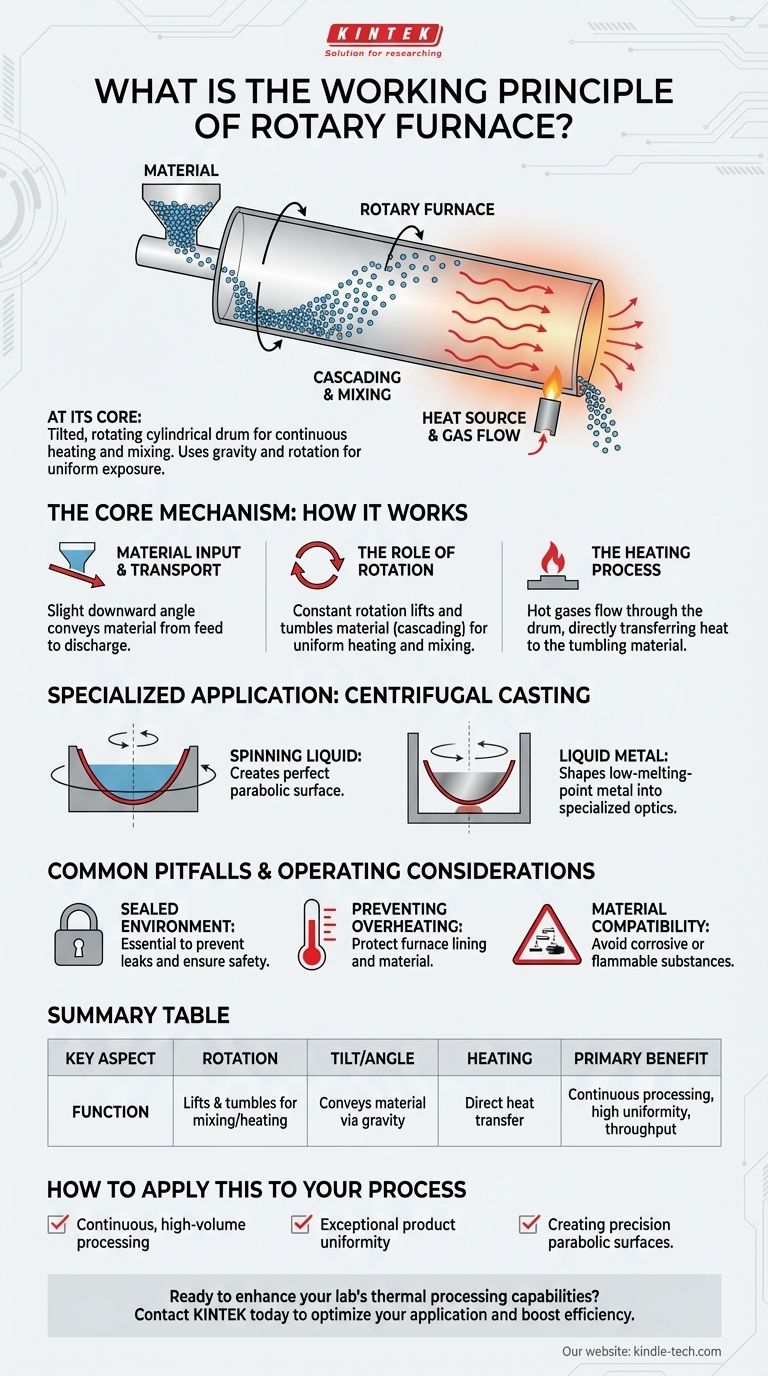

Il Meccanismo Centrale: Come Funziona

Un forno rotante integra tre azioni chiave—trasporto, miscelazione e riscaldamento—in un unico processo continuo. Comprendere come queste azioni si sincronizzano è fondamentale per capirne il funzionamento.

### Ingresso e Trasporto del Materiale

Il materiale, sia come miscela secca che come polpa umida, viene introdotto all'estremità elevata del forno.

Il forno è leggermente inclinato verso il basso. Questa leggera pendenza, combinata con la rotazione, assicura che il materiale si muova lentamente ma costantemente dall'estremità di alimentazione all'estremità di scarico.

### Il Ruolo della Rotazione

La rotazione costante del tamburo è l'aspetto più critico del design.

Questa rotazione solleva e mescola continuamente il materiale. Questa azione, nota come "cascata", assicura che nuove superfici siano costantemente esposte alla fonte di calore.

Questo mescolamento funge anche da meccanismo di miscelazione altamente efficace, garantendo un prodotto finale omogeneo.

### Il Processo di Riscaldamento

Una fonte di calore, spesso un bruciatore che utilizza gas, olio o combustibile solido polverizzato, è tipicamente posizionata a un'estremità del forno.

I gas caldi prodotti dal bruciatore fluiscono lungo tutta la lunghezza del tamburo rotante, trasferendo direttamente il calore al materiale in mescolamento. Questo contatto diretto è un metodo efficiente di trasferimento del calore.

Un'Applicazione Specializzata: La Fusione Centrifuga

Mentre la maggior parte dei forni rotanti sono utilizzati per il trattamento termico e la lavorazione, un'applicazione unica sfrutta la fisica della rotazione per la produzione.

### Creazione di Superfici Paraboliche

Quando un liquido viene fatto girare su un asse orizzontale, la forza centrifuga lo spinge naturalmente in una perfetta forma paraboloide.

Questo principio è utilizzato nei forni rotanti per creare ottiche specializzate, come specchi per telescopi.

### Il Processo con Metalli Liquidi

In questa applicazione, un metallo a basso punto di fusione come il gallio o il mercurio viene posto all'interno del forno.

Il forno viene riscaldato per fondere il metallo e poi fatto girare a una velocità precisa. La forza centrifuga modella il metallo liquido in una superficie parabolica concava. La rotazione continua finché il metallo non si raffredda e si solidifica, bloccando permanentemente la forma.

Svantaggi Comuni e Considerazioni Operative

Per garantire un funzionamento sicuro ed efficace, diversi fattori devono essere gestiti con attenzione. I punti di forza del design possono diventare responsabilità se non controllati correttamente.

### Mantenere un Ambiente Sigillato

Il forno deve essere adeguatamente sigillato prima dell'operazione. Eventuali perdite possono disturbare l'atmosfera interna, compromettere il processo e creare un pericolo per la sicurezza.

### Prevenire il Surriscaldamento

Il surriscaldamento può danneggiare sia il rivestimento del forno che il materiale in lavorazione. La temperatura è attentamente controllata gestendo la portata del combustibile e, in alcuni processi industriali, aggiungendo agenti di raffreddamento secondo necessità.

### Compatibilità dei Materiali

È fondamentale evitare di lavorare materiali altamente corrosivi o che potrebbero produrre gas infiammabili se riscaldati. Queste sostanze possono danneggiare il forno e creare un ambiente di lavoro non sicuro.

Come Applicare Questo al Vostro Processo

La decisione di utilizzare un forno rotante dipende interamente dai requisiti specifici del vostro compito di lavorazione termica.

- Se il vostro obiettivo principale è la lavorazione continua e ad alto volume: Il design a flusso continuo rende il forno rotante ideale per applicazioni industriali dove la produttività è critica.

- Se il vostro obiettivo principale è un'eccezionale uniformità del prodotto: L'azione costante di mescolamento e rotolamento è superiore ai forni statici per ottenere un prodotto finale omogeneo.

- Se il vostro obiettivo principale è la creazione di superfici paraboliche di precisione: L'applicazione specializzata della fusione centrifuga in un forno rotante è un metodo di produzione unico ed efficace per l'ottica.

In definitiva, il forno rotante è un'elegante soluzione ingegneristica per processi che richiedono sia movimento continuo che riscaldamento uniforme.

Tabella Riepilogativa:

| Aspetto Chiave | Funzione |

|---|---|

| Rotazione | Solleva e mescola il materiale per una miscelazione e un riscaldamento uniformi (cascata). |

| Inclinazione/Angolo | Utilizza la gravità per trasportare il materiale dall'estremità di alimentazione all'estremità di scarico. |

| Riscaldamento | Il contatto diretto con i gas caldi assicura un efficiente trasferimento di calore. |

| Beneficio Primario | Lavorazione continua con elevata uniformità del prodotto e produttività. |

Pronto a migliorare le capacità di lavorazione termica del tuo laboratorio?

Un forno rotante di KINTEK può rivoluzionare i tuoi processi di trattamento termico continuo, calcinazione o essiccazione. La nostra esperienza nelle attrezzature da laboratorio ti assicura una soluzione su misura per un'eccezionale uniformità del prodotto e un'elevata produttività.

Contatta KINTEK oggi stesso per discutere come un forno rotante possa ottimizzare la tua specifica applicazione e aumentare l'efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- Quali sono i vantaggi di processo nell'utilizzo di un forno a tubo rotante per la polvere di WS2? Raggiungere una cristallinità del materiale superiore

- Come vengono lavorati i compositi mediante sinterizzazione? Soluzioni per materiali ingegnerizzati tramite legame termico avanzato

- A quale temperatura inizia la pirolisi del legno? Controllare il processo per ottenere biochar, bio-olio o syngas

- Cos'è un forno rotante a riscaldamento? La Guida Definitiva al Riscaldamento e alla Miscelazione Uniforme