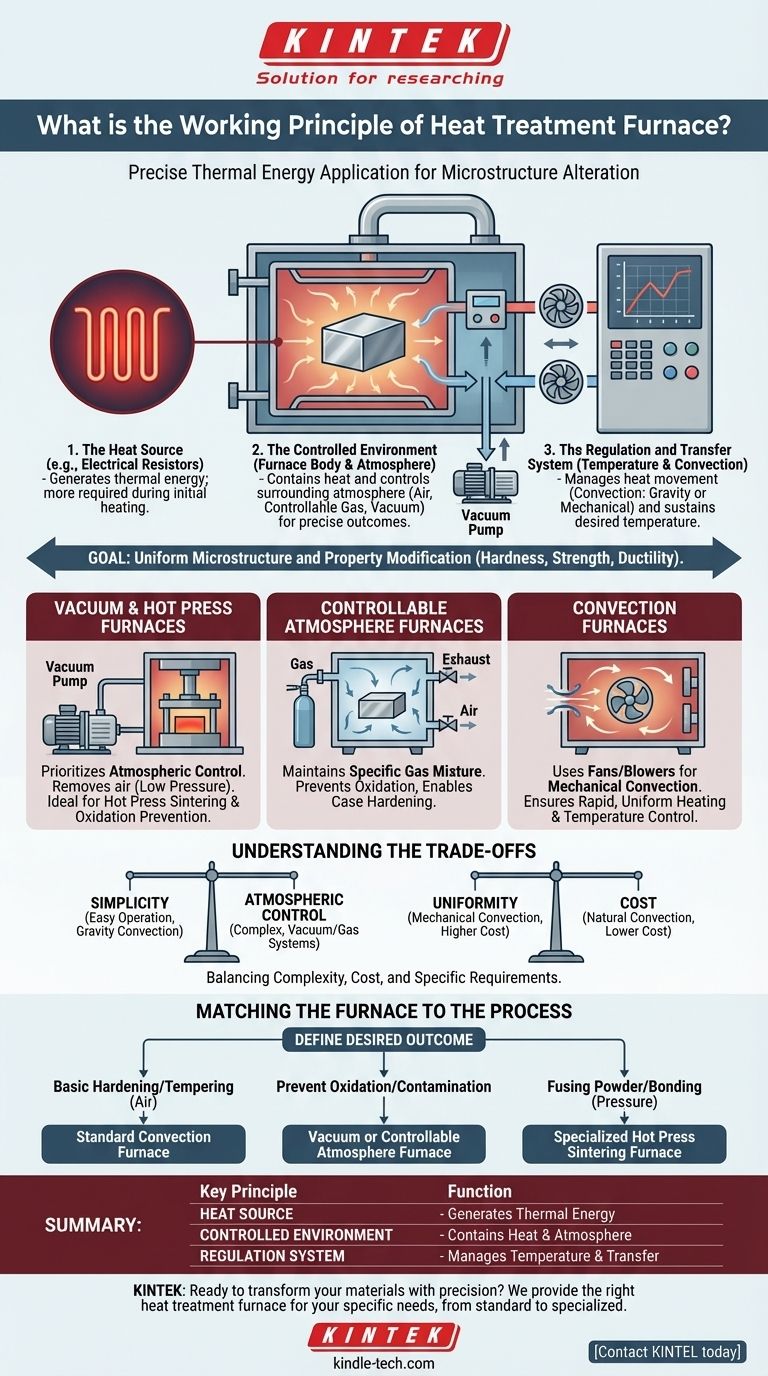

In sostanza, un forno per trattamento termico funziona utilizzando un sistema controllato per applicare, mantenere e rimuovere energia termica all'interno di un ambiente confinato. Questo processo è progettato per alterare con precisione la microstruttura interna di un materiale, modificandone così le proprietà fisiche e meccaniche come durezza, resistenza o duttilità per soddisfare un requisito specifico.

Il principio fondamentale non riguarda solo il riscaldamento; riguarda il preciso controllo di tre elementi chiave: una fonte di calore, un'atmosfera contenuta (la camera del forno) e un sistema per regolare la temperatura e il trasferimento di calore nel tempo.

I Componenti Fondamentali del Funzionamento

Per capire come funziona un forno per trattamento termico, possiamo suddividerlo nei suoi tre sistemi essenziali. Ogni forno, da un semplice modello da laboratorio a una complessa unità industriale, si basa su questi principi.

La Fonte di Calore

Il processo inizia con la generazione di energia termica. Questo si ottiene tipicamente con elementi riscaldanti, come resistori elettrici, che convertono l'elettricità in calore.

La quantità di calore generata non è costante. È necessaria più energia durante il periodo di riscaldamento iniziale per portare il materiale e la camera del forno alla temperatura target.

L'Ambiente Controllato

Il materiale viene posizionato all'interno di un corpo del forno o camera progettata per contenere il calore e controllare l'atmosfera circostante. Questo controllo è fondamentale per il risultato.

La camera può essere una semplice scatola isolata o un recipiente altamente specializzato. Per processi avanzati, deve essere ben sigillata per gestire l'ambiente interno con precisione.

Questo ambiente può essere aria normale, una miscela specifica di gas (atmosfera controllabile) o una quasi totale assenza di aria (vuoto).

Il Sistema di Regolazione e Trasferimento

Questo sistema gestisce come il calore si muove e mantiene la temperatura desiderata. Una volta raggiunta la temperatura target, il sistema riduce la potenza energetica a un livello costante per mantenerla.

Il calore viene trasferito al materiale attraverso metodi come la convezione. Questa può essere convezione per gravità, dove l'aria calda sale naturalmente, o convezione meccanica, che utilizza ventilatori e soffiatori per un riscaldamento più rapido e uniforme.

In alcuni progetti, una girante interna agita il gas all'interno della camera, forzando la convezione del calore e assicurando che il materiale sia riscaldato uniformemente.

Come Diversi Design di Forni Applicano Questi Principi

Diversi obiettivi di trattamento termico richiedono diversi tipi di forni, ognuno dei quali enfatizza un aspetto specifico del controllo.

Forni a Vuoto e a Pressa Calda

Questi forni danno priorità al controllo atmosferico rimuovendo quasi tutta l'aria dalla camera. Un sistema a vuoto crea un ambiente a bassa pressione.

Questo è fondamentale per processi come la sinterizzazione a pressa calda, dove la polvere ceramica viene riscaldata e fusa sotto alta pressione senza reagire con ossigeno o altri contaminanti.

Forni ad Atmosfera Controllabile

Questi forni utilizzano una camera sigillata, ventilazione e dispositivi di scarico per mantenere una specifica miscela di gas attorno al materiale.

L'obiettivo è prevenire reazioni indesiderate come l'ossidazione o introdurre intenzionalmente elementi nella superficie del materiale, un processo noto come tempra superficiale.

Forni a Convezione

Molti forni da laboratorio e industriali utilizzano ventilatori, soffiatori e deflettori per far circolare attivamente l'aria o il gas riscaldato.

Questa convezione meccanica assicura che l'intera camera e il materiale al suo interno raggiungano la temperatura target rapidamente e, cosa più importante, uniformemente.

Comprendere i Compromessi

La scelta o il funzionamento di un forno implica un equilibrio tra complessità, costi e i requisiti specifici del processo di trattamento termico.

Semplicità vs. Controllo Atmosferico

Un semplice forno da laboratorio che utilizza la convezione per gravità è facile da usare ma non offre alcun controllo sull'atmosfera, rendendolo inadatto per materiali sensibili all'ossidazione.

Al contrario, un forno a vuoto offre il massimo controllo atmosferico ma richiede complesse pompe a vuoto, guarnizioni e procedure operative.

Uniformità vs. Costo

Sebbene la convezione naturale funzioni, può portare a un riscaldamento non uniforme. L'aggiunta di soffiatori e deflettori per la convezione meccanica migliora drasticamente l'uniformità della temperatura ma aumenta il costo iniziale e le esigenze di manutenzione del forno.

Specializzazione del Processo

Alcuni forni sono altamente specializzati. Un forno per sinterizzazione a pressa calda, ad esempio, combina calore, vuoto e un sistema ad alta pressione. Questo lo rende incredibilmente efficace per il suo compito specifico ma non versatile per il trattamento termico generico.

Abbinare il Forno al Processo

Per selezionare l'approccio giusto, è necessario prima definire il risultato desiderato per il proprio materiale.

- Se il vostro obiettivo principale è la tempra o il rinvenimento di base all'aria: Un forno standard con convezione meccanica fornisce il controllo della temperatura e l'uniformità necessari.

- Se il vostro obiettivo principale è prevenire l'ossidazione superficiale o la contaminazione: Un forno a vuoto o ad atmosfera controllabile è essenziale per proteggere il materiale.

- Se il vostro obiettivo principale è la fusione di materiali in polvere o l'unione di compositi: È necessaria un'unità specializzata come un forno per sinterizzazione a pressa calda che integri la pressione.

In definitiva, un forno per trattamento termico è uno strumento preciso per manipolare le proprietà dei materiali attraverso l'applicazione controllata di energia.

Tabella riassuntiva:

| Principio Chiave | Funzione |

|---|---|

| Fonte di Calore | Genera energia termica (es. tramite resistori elettrici). |

| Ambiente Controllato | Contiene il calore e gestisce l'atmosfera interna (aria, gas, vuoto). |

| Sistema di Regolazione | Gestisce la temperatura e il trasferimento di calore per risultati uniformi e precisi. |

Pronto a trasformare i tuoi materiali con precisione?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo il forno per trattamento termico giusto per le tue esigenze specifiche, che si tratti di un modello standard per la tempra o di un forno a vuoto specializzato per materiali sensibili. La nostra esperienza ti garantisce il perfetto equilibrio tra prestazioni, controllo e rapporto costo-efficacia per il tuo laboratorio.

Contatta KINTEL oggi stesso per discutere la tua applicazione e trovare la soluzione di forno ideale!

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia