In sostanza, il metodo di deposizione chimica da vapore (CVD) funziona introducendo gas reattivi in una camera dove reagiscono chimicamente su una superficie riscaldata, nota come substrato. Questa reazione provoca la formazione e la deposizione di un materiale solido sul substrato, costruendo uno strato di film sottile di alta qualità strato dopo strato. È un processo di fabbricazione "bottom-up" utilizzato per creare materiali solidi con purezza e controllo strutturale eccezionali.

La funzione principale della CVD non è semplicemente rivestire una superficie, ma costruire con precisione un nuovo film solido direttamente su di essa a partire da uno stato gassoso. Ciò consente la creazione di materiali con proprietà che spesso sono impossibili da ottenere con altri mezzi.

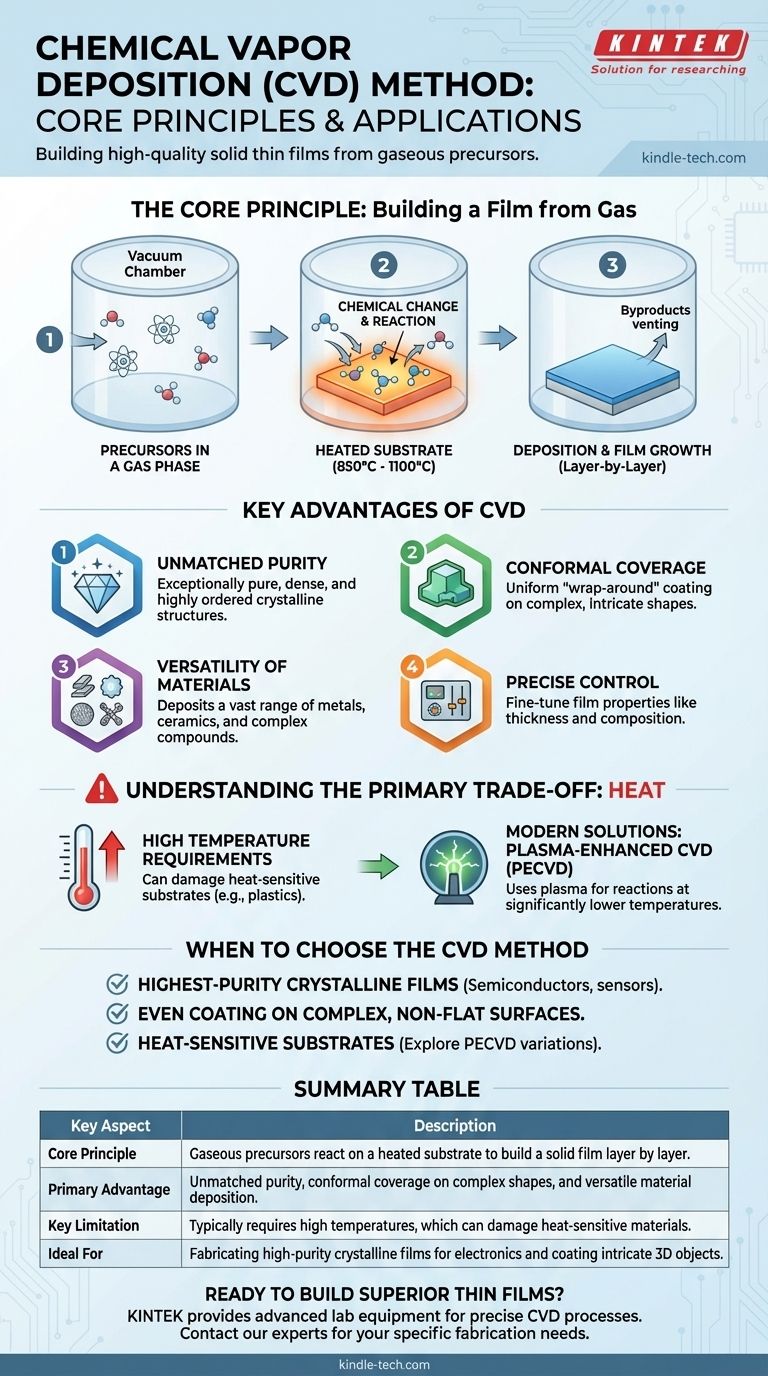

Il Principio Fondamentale: Costruire un Film dal Gas

La CVD è un processo altamente controllato che trasforma sostanze chimiche gassose, chiamate precursori, in un rivestimento solido ad alte prestazioni. L'intero processo si basa su tre caratteristiche fondamentali.

1. Precursori in Fase Gassosa

Il processo inizia introducendo gas precursori specifici in una camera a vuoto. Questi gas sono scelti con cura perché contengono gli elementi atomici necessari per il film finale.

2. Un Cambiamento Chimico su una Superficie Calda

Il substrato—l'oggetto da rivestire—viene riscaldato ad alta temperatura, tipicamente tra 850°C e 1100°C. Questo calore intenso fornisce l'energia necessaria per innescare una reazione chimica o causare la decomposizione dei gas precursori quando entrano in contatto con la superficie calda.

3. Deposizione e Crescita del Film

Mentre i gas reagiscono sul substrato, depositano un materiale solido. Questo materiale si accumula atomo per atomo o molecola per molecola, formando un film sottile, denso e uniforme. I gas non reagiti e i sottoprodotti chimici vengono quindi sfiatati dalla camera, lasciando solo il film puro.

Vantaggi Chiave del Metodo CVD

La natura unica del processo CVD offre diversi vantaggi significativi che lo rendono una scelta leader per la produzione avanzata, in particolare nell'elettronica e nella scienza dei materiali.

Purezza e Qualità Cristallina Ineguagliabili

Poiché il film è costruito da una fonte di gas purificata in un ambiente controllato, lo strato risultante è eccezionalmente puro e denso. Ciò consente la crescita di strutture cristalline altamente ordinate, fondamentale per applicazioni come i semiconduttori e il grafene ad alte prestazioni.

Eccellente Copertura Conforme

Poiché il precursore è un gas, può fluire attorno e entrare in contatto con ogni parte di un oggetto tridimensionale complesso. Ciò si traduce in un effetto di "avvolgimento", producendo un rivestimento uniforme e omogeneo su forme intricate dove i metodi a linea di vista fallirebbero.

Versatilità dei Materiali

La CVD non è limitata a un solo tipo di materiale. Modificando i gas precursori, è possibile depositare una vasta gamma di film, inclusi metalli, ceramiche, leghe e altri composti complessi.

Controllo Preciso sulle Proprietà del Film

I tecnici possono controllare con precisione le caratteristiche finali del film—come il suo spessore, la composizione chimica e la struttura cristallina—regolando attentamente i parametri di processo come temperatura, pressione e portata dei gas.

Comprendere il Compromesso Principale: Il Calore

Nonostante i suoi potenti vantaggi, il metodo CVD presenta un limite principale che deve essere attentamente considerato.

Requisiti di Alta Temperatura

La CVD tradizionale richiede temperature estremamente elevate per attivare le reazioni chimiche. Molti potenziali materiali substrato, come le materie plastiche o alcuni componenti elettronici, non possono resistere a questo calore e verrebbero danneggiati o distrutti durante il processo.

Soluzioni Moderne al Problema del Calore

Per superare questa limitazione, sono state sviluppate varianti specializzate di CVD. Tecniche come la CVD potenziata al plasma (PECVD) utilizzano un campo elettrico per creare un plasma, che fornisce l'energia affinché la reazione avvenga a temperature molto più basse. Ciò consente di applicare i vantaggi della CVD a materiali sensibili al calore.

Quando Scegliere il Metodo CVD

La scelta della tecnica di deposizione corretta dipende interamente dagli obiettivi e dai vincoli specifici del progetto.

- Se la tua attenzione principale è produrre film cristallini della massima purezza (ad esempio, per semiconduttori o sensori): La CVD è lo standard industriale leader grazie al suo controllo preciso e "bottom-up" sulla qualità del materiale.

- Se la tua attenzione principale è rivestire uniformemente superfici complesse e non piatte: La natura in fase gassosa della CVD fornisce una copertura conforme superiore che molti altri metodi non possono eguagliare.

- Se la tua attenzione principale è lavorare con substrati sensibili al calore: La CVD tradizionale ad alta temperatura è inadatta ed è necessario esplorare varianti a temperatura più bassa come la PECVD.

In definitiva, la comprensione di questi principi fondamentali ti consente di sfruttare la CVD non solo come tecnica di rivestimento, ma come un potente strumento per la fabbricazione di materiali avanzati.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Principio Fondamentale | I precursori gassosi reagiscono su un substrato riscaldato per costruire un film solido strato dopo strato. |

| Vantaggio Principale | Purezza senza pari, copertura conforme su forme complesse e deposizione versatile di materiali. |

| Limitazione Chiave | Tipicamente richiede alte temperature, che possono danneggiare i materiali sensibili al calore. |

| Ideale Per | Fabbricare film cristallini ad alta purezza per l'elettronica e rivestire oggetti 3D intricati. |

Pronto a costruire film sottili superiori per i tuoi progetti di laboratorio?

KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per i precisi processi di deposizione chimica da vapore. Che tu stia sviluppando semiconduttori di prossima generazione, sensori ad alte prestazioni o nuovi materiali, le nostre soluzioni garantiscono la purezza, la conformità e il controllo per cui la CVD è rinomata.

Contatta oggi i nostri esperti per discutere come possiamo supportare le tue specifiche esigenze di fabbricazione e aiutarti a ottenere una qualità dei materiali eccezionale.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato