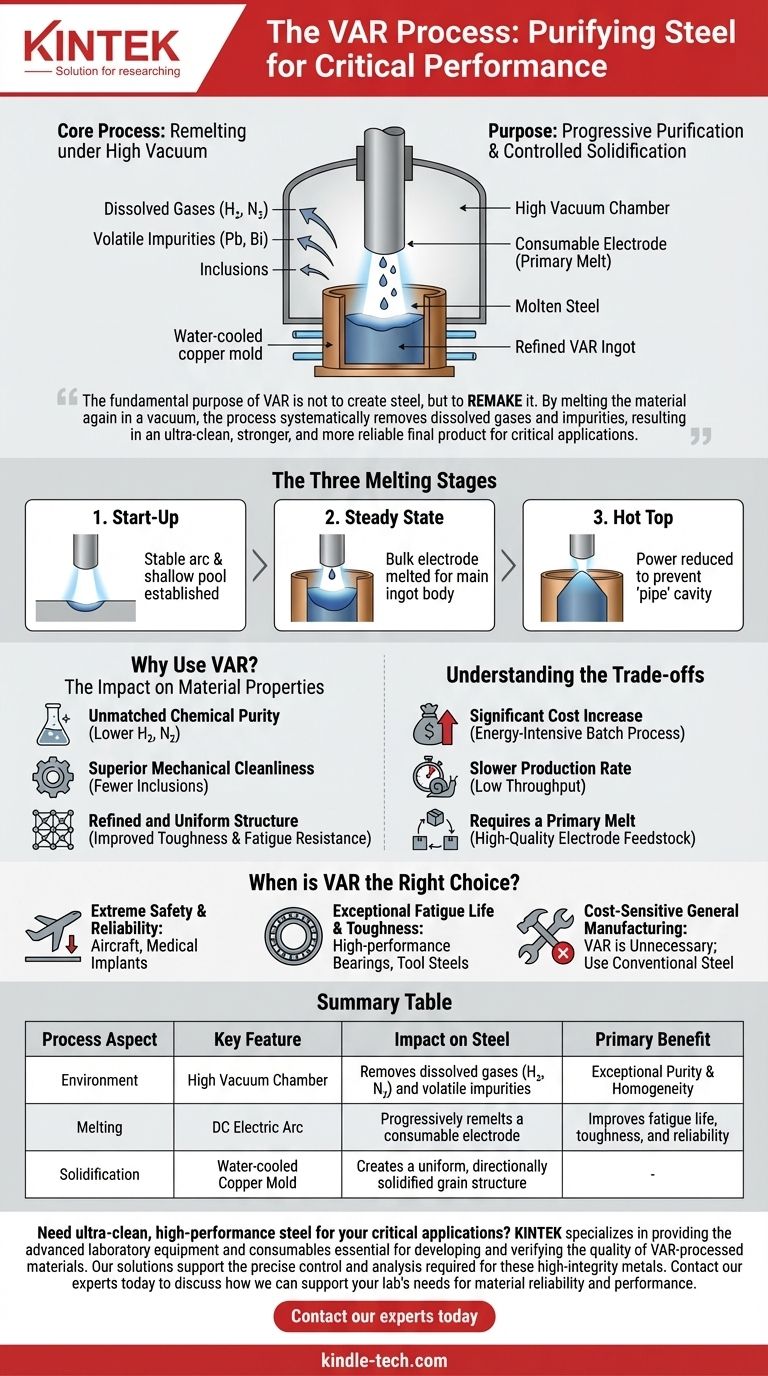

Nella sua essenza, la rifusione ad arco sotto vuoto (VAR) è un processo metallurgico secondario utilizzato per produrre acciaio di eccezionale purezza e con una struttura interna altamente raffinata. Non è un metodo per produrre acciaio da materie prime, ma piuttosto una fase di purificazione. Il processo prevede l'utilizzo di un cilindro di acciaio solido, noto come elettrodo consumabile, e la sua progressiva rifusione sotto vuoto spinto utilizzando un arco elettrico in uno stampo in rame raffreddato ad acqua.

Lo scopo fondamentale della VAR non è creare acciaio, ma rifarlo. Fondeendo nuovamente il materiale sottovuoto, il processo rimuove sistematicamente i gas disciolti e le impurità, ottenendo un prodotto finale ultra-pulito, più resistente e più affidabile per applicazioni critiche.

La meccanica di una colata più pulita

Per comprendere il valore della VAR, è necessario prima comprendere il suo ambiente operativo unico. Ogni fase è deliberatamente progettata per migliorare la purezza del materiale e l'integrità strutturale.

L'elettrodo consumabile

Il processo inizia con un elettrodo solido di una specifica chimica dell'acciaio. Questo elettrodo è tipicamente prodotto attraverso un processo di fusione primaria, come in un forno ad arco elettrico (EAF) o tramite fusione a induzione sotto vuoto (VIM).

L'ambiente sottovuoto

L'intera operazione di rifusione avviene all'interno di una camera sigillata sotto vuoto spinto. Questo è l'elemento più critico del processo, poiché il vuoto estrae attivamente i gas disciolti indesiderati—in particolare idrogeno e azoto—dal metallo fuso. Fa anche vaporizzare e rimuovere elementi di impurità volatili come piombo e bismuto.

L'arco e la solidificazione controllata

Viene utilizzata una corrente elettrica continua (DC) per stabilire un arco tra la punta dell'elettrodo e una piccola quantità di materiale di partenza alla base di un crogiolo di rame raffreddato ad acqua. L'intenso calore dell'arco fonde la punta dell'elettrodo, facendo cadere l'acciaio fuso goccia a goccia nel crogiolo sottostante.

Questa fusione e solidificazione controllata e progressiva dal basso verso l'alto crea una struttura granulare altamente uniforme e allineata direzionalmente, minimizzando la segregazione chimica.

Le tre fasi di fusione

Il processo è gestito in tre fasi distinte per garantire un lingotto finale integro:

- Avvio: Si stabiliscono attentamente un arco stabile e un piccolo bagno fuso.

- Stato stazionario: La maggior parte dell'elettrodo viene fusa a velocità costante per costruire il corpo principale del lingotto.

- Testa calda (Hot Top): La potenza viene lentamente ridotta per controllare la solidificazione del metallo fuso finale in cima, prevenendo una cavità di ritiro centrale nota come "pipa".

Perché usare la VAR? L'impatto sulle proprietà dei materiali

Il processo VAR strettamente controllato offre vantaggi distinti impossibili da ottenere con i metodi convenzionali di produzione dell'acciaio su larga scala.

Purezza chimica senza pari

Rimuovendo i gas disciolti, l'acciaio VAR ha un contenuto di idrogeno significativamente inferiore, che è una causa primaria di cricche interne e fragilizzazione. La rimozione di altre impurità volatili migliora ulteriormente l'integrità del materiale.

Pulizia meccanica superiore

Durante la rifusione, le inclusioni non metalliche (come ossidi e solfuri) hanno il tempo di galleggiare verso la parte superiore del bagno fuso. Ciò consente di isolarle dal lingotto utilizzabile, ottenendo un acciaio "più pulito" con molti meno punti di stress interni dove possono iniziare le cricche di fatica.

Struttura raffinata e uniforme

Il processo di solidificazione direzionale impedisce la formazione di cristalli grossolani e non uniformi. Crea invece una microstruttura omogenea a grana fine che migliora direttamente la tenacità, la duttilità e la resistenza alla fatica del materiale.

Comprendere i compromessi

Nonostante i suoi vantaggi, la VAR non è una soluzione universale. La sua applicazione mirata è dettata da compromessi significativi.

Aumento significativo dei costi

La VAR è un processo a lotti aggiuntivo e ad alta intensità energetica eseguito su acciaio già prodotto. Questa seconda fase di fusione aggiunge costi considerevoli al prodotto finale rispetto all'acciaio prodotto convenzionalmente.

Velocità di produzione inferiore

La rifusione di un elettrodo è un processo lento e meticoloso. La produttività di un forno VAR è una frazione di quella di un laminatoio primario, rendendolo inadatto per la produzione di acciaio di base ad alto volume.

Richiede una fusione primaria

La VAR è un processo di raffinazione secondaria, il che significa che si basa sulla fornitura di elettrodi di alta qualità. Ciò aggiunge una fase alla catena di produzione e richiede un controllo attento della chimica dell'elettrodo iniziale.

Quando la VAR è la scelta giusta?

La scelta di un materiale lavorato con VAR è una decisione guidata interamente dalle esigenze prestazionali dell'applicazione finale.

- Se la vostra priorità principale è la sicurezza e l'affidabilità estreme: La VAR è imprescindibile per componenti critici come carrelli di atterraggio degli aeromobili, dischi dei motori a turbina o impianti medici dove il cedimento del materiale sarebbe catastrofico.

- Se la vostra priorità principale è una vita a fatica e una tenacità eccezionali: La VAR è la scelta chiara per cuscinetti ad alte prestazioni, ingranaggi speciali e acciai per utensili sottoposti a stress ciclico intenso.

- Se la vostra priorità principale è la costruzione generale o la produzione sensibile ai costi: La VAR è quasi certamente non necessaria ed economicamente svantaggiosa; i processi di produzione dell'acciaio convenzionali sono molto più appropriati.

Comprendendo che la VAR è uno strumento di purificazione di precisione, è possibile specificarla per applicazioni in cui l'integrità del materiale è la priorità assoluta.

Tabella riassuntiva:

| Aspetto del processo | Caratteristica chiave | Impatto sull'acciaio |

|---|---|---|

| Ambiente | Camera ad alto vuoto | Rimuove gas disciolti (H₂, N₂) e impurità volatili |

| Fusione | Arco elettrico DC | Rifonde progressivamente un elettrodo consumabile |

| Solidificazione | Stampo in rame raffreddato ad acqua | Crea una struttura granulare uniforme e solidificata direzionalmente |

| Beneficio principale | Purezza ed omogeneità eccezionali | Migliora la vita a fatica, la tenacità e l'affidabilità |

Avete bisogno di acciaio ultra-pulito e ad alte prestazioni per le vostre applicazioni critiche?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo essenziali per lo sviluppo e la verifica della qualità dei materiali lavorati con VAR. Le nostre soluzioni supportano il controllo e l'analisi precisi richiesti per questi metalli ad alta integrità.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze del tuo laboratorio in termini di affidabilità e prestazioni dei materiali.

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Qual è il processo di rifusione ad arco sotto vuoto? Ottenere la massima purezza per leghe ad alte prestazioni

- Come funziona la rifusione ad arco sotto vuoto? Ottenere leghe metalliche ultra-pure e ad alte prestazioni

- Qual è il vantaggio della rifusione ad arco sotto vuoto? Ottenere una purezza del metallo e un'integrità strutturale superiori

- Cosa significa VAR in metallurgia? Ottenere purezza e prestazioni metalliche superiori

- Qual è la panoramica della rifusione ad arco sotto vuoto? Ottieni leghe ultra-pulite e ad alte prestazioni