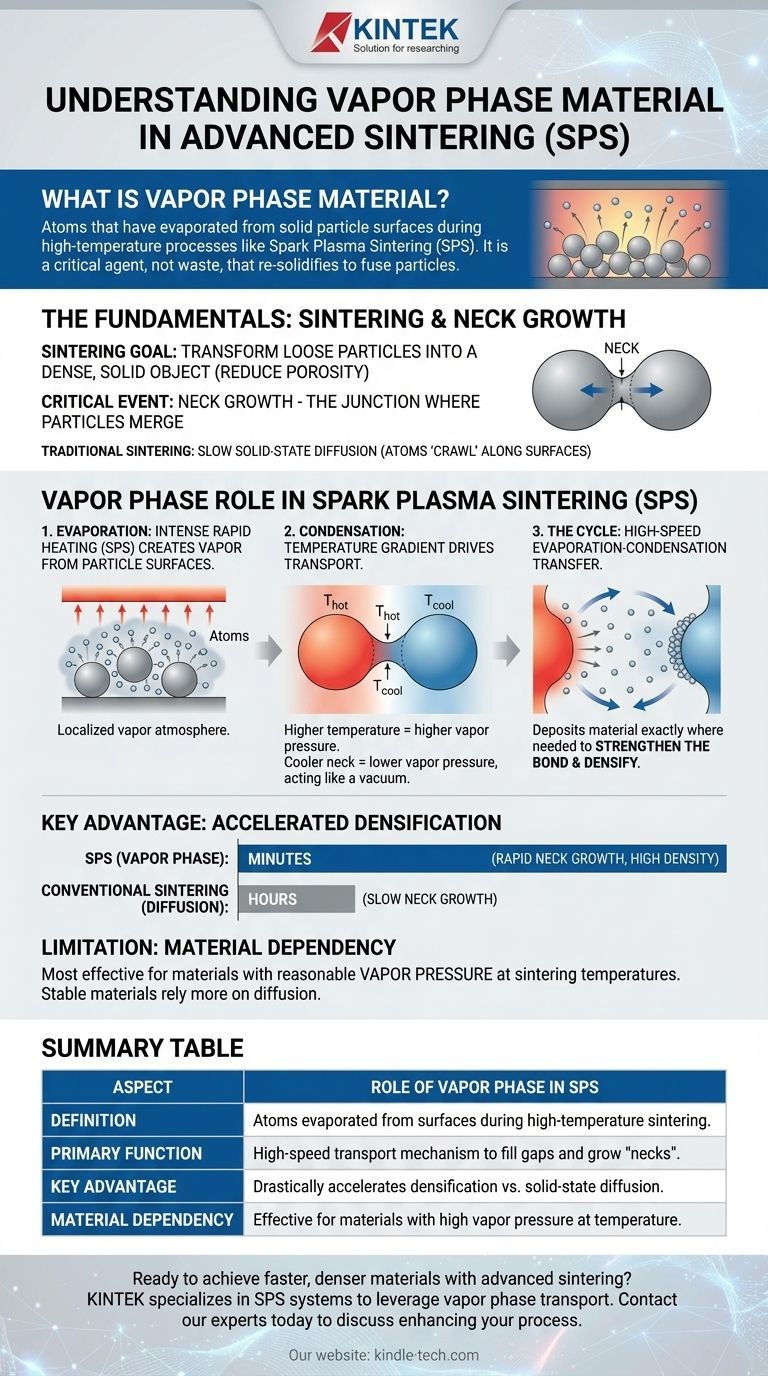

Nel contesto della lavorazione di materiali avanzati, il materiale in fase vapore si riferisce agli atomi che sono evaporati dalla superficie delle particelle solide durante un processo ad alta temperatura come la sinterizzazione a plasma scintillante (SPS). Questo materiale simile a un gas non viene perso; è un agente critico che si risolidifica, o condensa, su aree specifiche per aiutare a fondere le particelle insieme in modo più efficiente.

La fase vapore è meglio intesa come un meccanismo di trasporto ad alta velocità. Sposta il materiale dalle superfici delle particelle più calde ai punti di giunzione ("colli") più freddi tra di esse, accelerando il processo di legame ben oltre ciò che i metodi tradizionali possono raggiungere.

I Fondamenti della Sinterizzazione e del Trasporto di Massa

Per comprendere l'importanza della fase vapore, dobbiamo prima comprendere l'obiettivo fondamentale della sinterizzazione: trasformare una raccolta di particelle sciolte in un oggetto solido e denso.

Cos'è la Sinterizzazione?

La sinterizzazione è un processo che utilizza calore e pressione per legare insieme le particelle senza fonderle completamente. L'obiettivo principale è ridurre lo spazio vuoto (porosità) tra le particelle, ottenendo un componente forte e consolidato.

Il "Collo": Dove si Uniscono le Particelle

Quando due particelle si toccano e iniziano a fondersi, il piccolo ponte che si forma tra loro è chiamato collo. La crescita di questi colli è l'evento più critico nella sinterizzazione, poiché è il modo in cui le singole particelle si fondono in una massa solida.

Trasporto di Massa Tradizionale

Nella sinterizzazione convenzionale, i colli crescono attraverso la diffusione allo stato solido. Questo è un processo relativamente lento in cui gli atomi essenzialmente "striscinano" lungo le superfici delle particelle o attraverso il loro volume per riempire gli spazi vuoti.

Il Ruolo della Fase Vapore nella Sinterizzazione a Plasma Scintillante (SPS)

La sinterizzazione a plasma scintillante è una tecnica avanzata che introduce un meccanismo di trasporto molto più rapido: evaporazione e condensazione.

Evaporazione: Creazione della Fase Vapore

Il riscaldamento intenso e rapido nell'SPS fornisce energia sufficiente affinché gli atomi sulle superfici delle particelle fuggano, trasformandosi in un gas o vapore. Questo crea un'atmosfera localizzata di vapore di materiale che circonda le particelle solide.

Condensazione: La Forza Trainante per la Crescita del Collo

La chiave di questo processo è una differenza di temperatura. L'area al collo tra due particelle è spesso leggermente più fredda delle superfici esposte delle particelle. Questa differenza di temperatura crea un gradiente di pressione di vapore.

Una temperatura più alta sulla superficie della particella porta a una pressione di vapore più alta (più evaporazione), mentre il collo più freddo ha una pressione di vapore più bassa. Questa differenza di pressione agisce come un vuoto, attirando gli atomi vaporizzati verso il collo.

Il Ciclo Evaporazione-Condensazione

Questo crea un ciclo altamente efficiente. Gli atomi evaporano dalle regioni più calde e vengono immediatamente attratti per condensare e solidificarsi sui colli più freddi. Questo "trasferimento per evaporazione-solidificazione" deposita il materiale esattamente dove è più necessario per rafforzare il legame e densificare il componente.

Comprendere il Vantaggio Chiave

Il meccanismo della fase vapore offre un vantaggio distinto ma non è universalmente applicabile. Comprendere la sua natura è fondamentale per sfruttarlo correttamente.

Vantaggio: Densificazione Accelerata

Il trasporto di vapore è di ordini di grandezza più veloce della diffusione allo stato solido. Questo è il motivo per cui l'SPS può consolidare i materiali e raggiungere alte densità in pochi minuti, mentre la sinterizzazione convenzionale può richiedere molte ore.

Limitazione: Dipendenza dal Materiale

Questo meccanismo è più efficace per i materiali che hanno una pressione di vapore ragionevolmente alta alla loro temperatura di sinterizzazione. I materiali che sono estremamente stabili e non evaporano facilmente si baseranno maggiormente sui meccanismi di diffusione tradizionali e più lenti anche durante l'SPS.

Il Controllo è Fondamentale

L'efficacia del trasporto in fase vapore dipende dai precisi gradienti di temperatura stabiliti dal processo SPS. La capacità di creare colli rapidamente raffreddati, come menzionato nella descrizione del processo, è ciò che rende la differenza di pressione di vapore sufficientemente significativa da guidare questo rapido trasferimento di materiale.

Applicazione ai Tuoi Obiettivi Materiali

La tua comprensione della fase vapore influisce direttamente su come selezioni e ottimizzi un processo di produzione.

- Se la tua attenzione principale è l'elaborazione rapida: Sfruttare materiali con una pressione di vapore adeguata in un sistema SPS può ridurre drasticamente i tempi di produzione.

- Se la tua attenzione principale è il raggiungimento della massima densità: Per i materiali idonei, l'ottimizzazione dei parametri SPS per migliorare il ciclo di evaporazione-condensazione è il modo più efficace per eliminare la porosità e rafforzare i colli interparticellari.

- Se stai scegliendo un metodo di sinterizzazione: Per i materiali inclini all'evaporazione-condensazione, l'SPS offre un chiaro vantaggio rispetto alla sinterizzazione in forno convenzionale, che non può utilizzare efficacemente questo rapido meccanismo di trasporto.

Controllando questi fenomeni di trasporto a livello atomico, gli ingegneri possono creare materiali più forti e densi in una frazione del tempo.

Tabella Riassuntiva:

| Aspetto | Ruolo della Fase Vapore nell'SPS |

|---|---|

| Definizione | Atomi evaporati dalle superfici delle particelle durante la sinterizzazione ad alta temperatura. |

| Funzione Principale | Meccanismo di trasporto ad alta velocità per riempire gli spazi vuoti e far crescere i 'colli' tra le particelle. |

| Vantaggio Chiave | Accelera drasticamente la densificazione rispetto alla diffusione allo stato solido. |

| Dipendenza dal Materiale | Più efficace per materiali con alta pressione di vapore alle temperature di sinterizzazione. |

Pronto a ottenere materiali più veloci e densi con la sinterizzazione avanzata?

KINTEK è specializzata nel fornire apparecchiature di laboratorio all'avanguardia, inclusi sistemi di sinterizzazione a plasma scintillante (SPS), per aiutarti a sfruttare meccanismi come il trasporto in fase vapore per un consolidamento superiore dei materiali. La nostra esperienza garantisce che tu possa ottimizzare i parametri per accelerare la tua R&S e la produzione.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare il tuo processo di sinterizzazione e soddisfare i tuoi specifici obiettivi materiali.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è il significato di deposizione in chimica? Dal gas al solido per l'ingegneria dei materiali avanzati

- Qual è il materiale di rivestimento per il vetro? Scegli lo strato funzionale giusto per le tue esigenze

- Qual è il migliore tra i diamanti coltivati in laboratorio CVD e HPHT? Concentrati sulla qualità, non sul metodo.

- Come vengono utilizzati i film sottili? Sblocca proprietà superficiali avanzate per i tuoi materiali

- Perché il diamante sintetico HPHT è spesso preferito al diamante naturale per gli utensili industriali? Coerenza contro Caos

- Quali sono i diversi tipi di target per sputtering? Scegli la giusta fonte di materiale per il tuo processo di film sottile

- Qual è il metodo migliore per la sintesi del grafene? Scopri il percorso scalabile per film di alta qualità

- Come scelgo un precursore ALD? Seleziona la sostanza chimica giusta per film sottili superiori