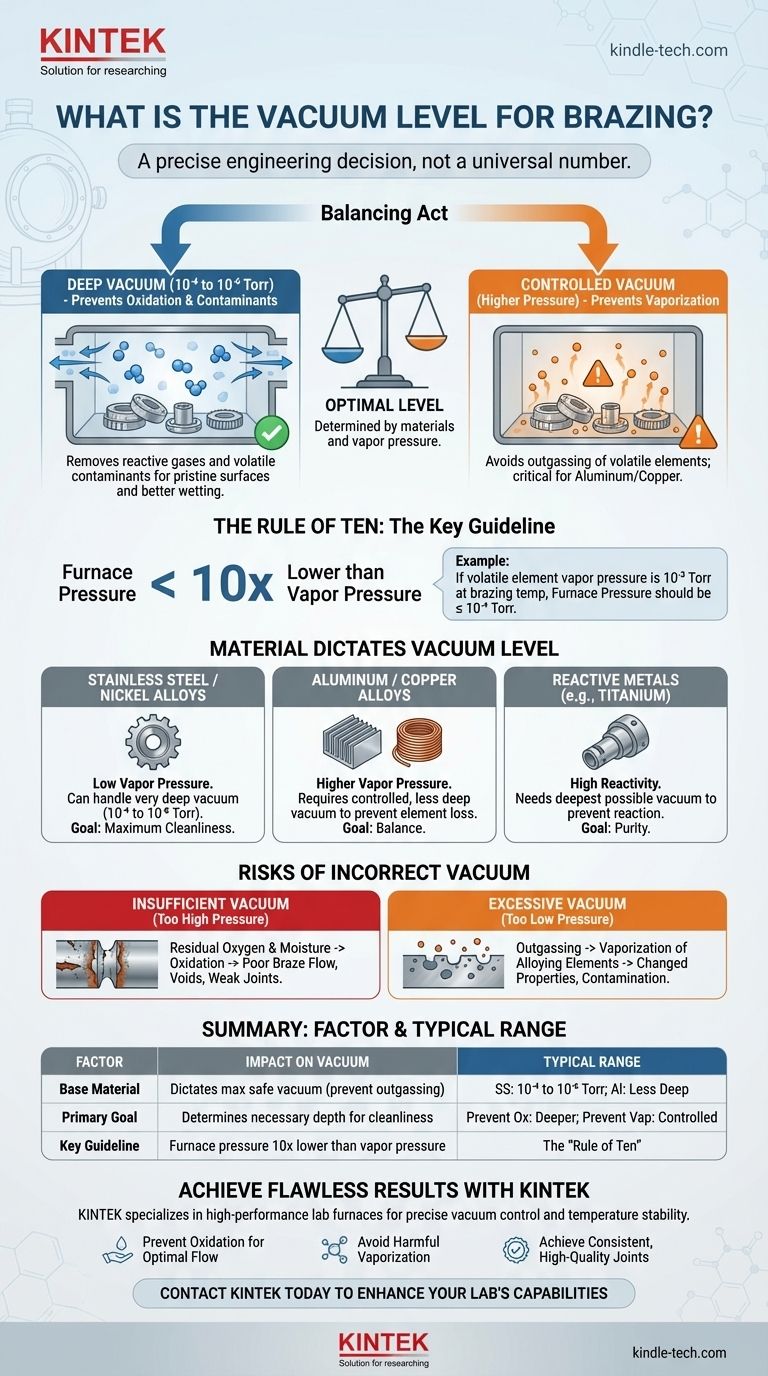

Sebbene non esista un unico livello di vuoto universale per la brasatura, il livello richiesto è una decisione ingegneristica precisa dettata dai materiali specifici da unire. La brasatura sottovuoto tipica ad alto vuoto viene eseguita nell'intervallo da 10⁻³ a 10⁻⁶ Torr, ma il livello ottimale è determinato dalla necessità di prevenire l'ossidazione senza causare una dannosa vaporizzazione dei metalli stessi.

Il corretto livello di vuoto non è un obiettivo fisso; è una variabile dinamica determinata dalla pressione di vapore dei materiali di base e della lega d'apporto. L'obiettivo è creare un vuoto sufficientemente profondo da rimuovere i gas reattivi come l'ossigeno, ma non così profondo da vaporizzare elementi essenziali dai componenti alla temperatura di brasatura.

Lo scopo principale del vuoto nella brasatura

Comprendere perché viene utilizzato il vuoto è la chiave per determinare il livello corretto. Il vuoto non è solo uno spazio vuoto; è una parte attiva del processo che controlla l'ambiente chimico.

Prevenzione dell'ossidazione

La funzione primaria del vuoto è rimuovere ossigeno e altri gas reattivi dalla camera del forno. Ad alte temperature di brasatura, anche tracce di ossigeno formeranno rapidamente ossidi sulle superfici metalliche.

Questi strati di ossido agiscono come una barriera, impedendo al metallo d'apporto fuso di "bagnare" e fluire correttamente nel giunto, il che si traduce in un legame debole o fallito.

Rimozione di contaminanti volatili

La combinazione di calore e vuoto pulisce efficacemente le parti in situ. Aiuta a vaporizzare e rimuovere contaminanti superficiali come oli residui, umidità e gas assorbiti.

Questa azione di pulizia è cruciale per creare una superficie incontaminata pronta a formare un legame metallurgico forte e continuo con la lega d'apporto.

Promozione del flusso di brasatura (bagnatura)

Garantendo una superficie eccezionalmente pulita e priva di ossidi, l'ambiente sotto vuoto consente alla lega d'apporto fusa di fluire liberamente e uniformemente nel giunto per azione capillare. Ciò porta a un riempimento completo del giunto e alla massima resistenza.

Come determinare il corretto livello di vuoto

Invece di memorizzare un singolo numero, è necessario valutare i materiali coinvolti. Il processo è governato dai principi della chimica e della fisica, in particolare dalla pressione di vapore.

Il ruolo critico della pressione di vapore

Ogni elemento ha una pressione di vapore, che è la sua tendenza a trasformarsi in gas a una data temperatura. Questa tendenza aumenta drasticamente con la temperatura e diminuisce con la pressione circostante (cioè, nel vuoto).

Se il vuoto nel forno è troppo profondo (la pressione è troppo bassa), può causare l'ebollizione o il "degassamento" di elementi all'interno del metallo di base o della lega d'apporto alla temperatura di brasatura.

La "Regola del Dieci"

Una linea guida ampiamente accettata è che la pressione del forno dovrebbe essere almeno un ordine di grandezza (10x) inferiore alla pressione di vapore dell'elemento più volatile nel vostro assemblaggio alla temperatura di brasatura massima.

Ad esempio, se un elemento nella vostra lega ha una pressione di vapore di 10⁻³ Torr alla vostra temperatura di brasatura, il vuoto del vostro forno dovrebbe essere di 10⁻⁴ Torr o più profondo per impedirne la vaporizzazione.

Il materiale detta il vuoto

Questo è il motivo per cui materiali diversi richiedono livelli di vuoto diversi.

- Acciai inossidabili e leghe di nichel: Questi hanno pressioni di vapore molto basse, consentendo vuoti molto profondi (da 10⁻⁴ a 10⁻⁶ Torr) senza rischi.

- Leghe di alluminio o rame: Questi contengono elementi con pressioni di vapore più elevate. La loro brasatura richiede un controllo attento e spesso un vuoto meno profondo per prevenire la perdita di metallo di base o elementi di lega.

Comprendere i compromessi

La scelta del livello di vuoto sbagliato può essere dannosa quanto il processo di brasatura stesso. Sia un vuoto insufficiente che eccessivo presentano rischi significativi.

Il pericolo di un vuoto insufficiente (alta pressione)

Se il vuoto non è sufficientemente profondo, ossigeno residuo e vapore acqueo rimarranno nella camera. Ciò porterà all'ossidazione delle parti mentre vengono riscaldate.

Il risultato è uno scarso flusso di brasatura, vuoti all'interno del giunto e un componente che può sembrare brasato ma manca dell'integrità strutturale richiesta. Questa è la modalità di guasto più comune correlata ai livelli di vuoto.

Il pericolo di un vuoto eccessivo (bassa pressione)

Un vuoto troppo profondo per i materiali specifici può essere distruttivo. Provoca il "degassamento", dove gli elementi di lega volatili vengono estratti dal materiale.

Ad esempio, la brasatura di una lega contenente cromo in un vuoto troppo profondo può impoverire il cromo dalla superficie, riducendone la resistenza alla corrosione. Allo stesso modo, l'uso di metalli d'apporto contenenti zinco o cadmio in un alto vuoto farà vaporizzare questi elementi, alterando le proprietà del riempitivo e contaminando il forno.

Fare la scelta giusta per la vostra applicazione

La selezione del giusto livello di vuoto è una decisione tecnica basata sui vostri materiali e sul risultato desiderato. Consultate le tabelle delle pressioni di vapore per le vostre leghe specifiche come fonte ultima di verità.

- Se il vostro obiettivo principale è la brasatura di acciaio inossidabile, leghe di nichel o metalli refrattari: Il vostro obiettivo principale è la pulizia, quindi un alto vuoto nell'intervallo da 10⁻⁴ a 10⁻⁶ Torr è generalmente sicuro ed efficace.

- Se il vostro obiettivo principale è la brasatura di alluminio o leghe contenenti elementi volatili come il rame: Dovete bilanciare attentamente la pulizia con la prevenzione del degassamento, spesso richiedendo un vuoto meno profondo e un controllo preciso della temperatura.

- Se il vostro obiettivo principale è l'unione di ceramiche o metalli reattivi come il titanio: Spesso è richiesto il vuoto più profondo possibile per prevenire qualsiasi reazione con i gas residui e garantire un legame puro e forte.

In definitiva, padroneggiare la brasatura sottovuoto deriva dalla comprensione che il livello di vuoto è uno strumento preciso per controllare l'ambiente del materiale, non solo un numero da raggiungere.

Tabella riassuntiva:

| Fattore | Impatto sul livello di vuoto | Intervallo tipico |

|---|---|---|

| Materiale di base | Ditta il vuoto massimo sicuro per prevenire il degassamento | Acciaio inossidabile: da 10⁻⁴ a 10⁻⁶ Torr; Alluminio: meno profondo |

| Obiettivo primario | Determina la profondità di vuoto necessaria per la pulizia | Prevenire l'ossidazione: vuoto più profondo; Prevenire la vaporizzazione: vuoto controllato |

| Linea guida chiave | La pressione del forno dovrebbe essere 10 volte inferiore alla pressione di vapore dell'elemento più volatile | La 'Regola del Dieci' |

Ottenete risultati di brasatura impeccabili con KINTEK

Navigare il preciso equilibrio dei livelli di vuoto è fondamentale per una brasatura di successo. Che stiate lavorando con acciaio inossidabile, alluminio o metalli reattivi, l'attrezzatura e l'esperienza giuste fanno la differenza.

KINTEK è specializzata in forni da laboratorio e materiali di consumo ad alte prestazioni progettati per fornire il controllo preciso del vuoto e la stabilità della temperatura richiesti dai vostri processi di brasatura. Le nostre soluzioni vi aiutano a:

- Prevenire l'ossidazione: Garantire superfici pulite e prive di ossidi per un flusso ottimale della brasatura.

- Evitare la vaporizzazione dannosa: Proteggere i vostri materiali dal degassamento e dalla perdita di elementi.

- Ottenere giunti coerenti e di alta qualità: Massimizzare la resistenza e l'integrità dei vostri assemblaggi.

Non lasciate che l'incertezza del livello di vuoto comprometta i vostri risultati. Lasciate che i nostri esperti vi aiutino a selezionare il sistema perfetto per i vostri materiali specifici e le vostre esigenze applicative.

Contattate KINTEK oggi stesso per discutere le vostre esigenze di brasatura e scoprire come le nostre attrezzature specializzate possono migliorare le capacità del vostro laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Cosa sono i componenti sinterizzati? Una guida alla produzione di parti metalliche ad alta efficienza

- Cos'è un processo di rifusione? Una guida alla raffinazione dei metalli ad alta purezza

- Perché è necessario un forno di ricottura ad alto vuoto per il TiCrN post-irraggiamento? Previene l'ossidazione e ripristina la stabilità

- Qual è l'applicazione del trattamento termico nell'industria aerospaziale? Ottieni prestazioni mission-critical

- Che tipo di ambiente fornisce un forno a campana ad alto vuoto? Precisione per nano-rivestimenti al plasma

- È possibile brasare l'acciaio inossidabile? Una guida per superare la barriera di ossido

- Quali sono i vantaggi dell'utilizzo di apparecchiature HIP per le leghe ad alta entropia? Raggiungere una densità e una durata quasi teoriche

- La ricottura è un processo lento? Il ruolo critico del raffreddamento controllato nel trattamento termico