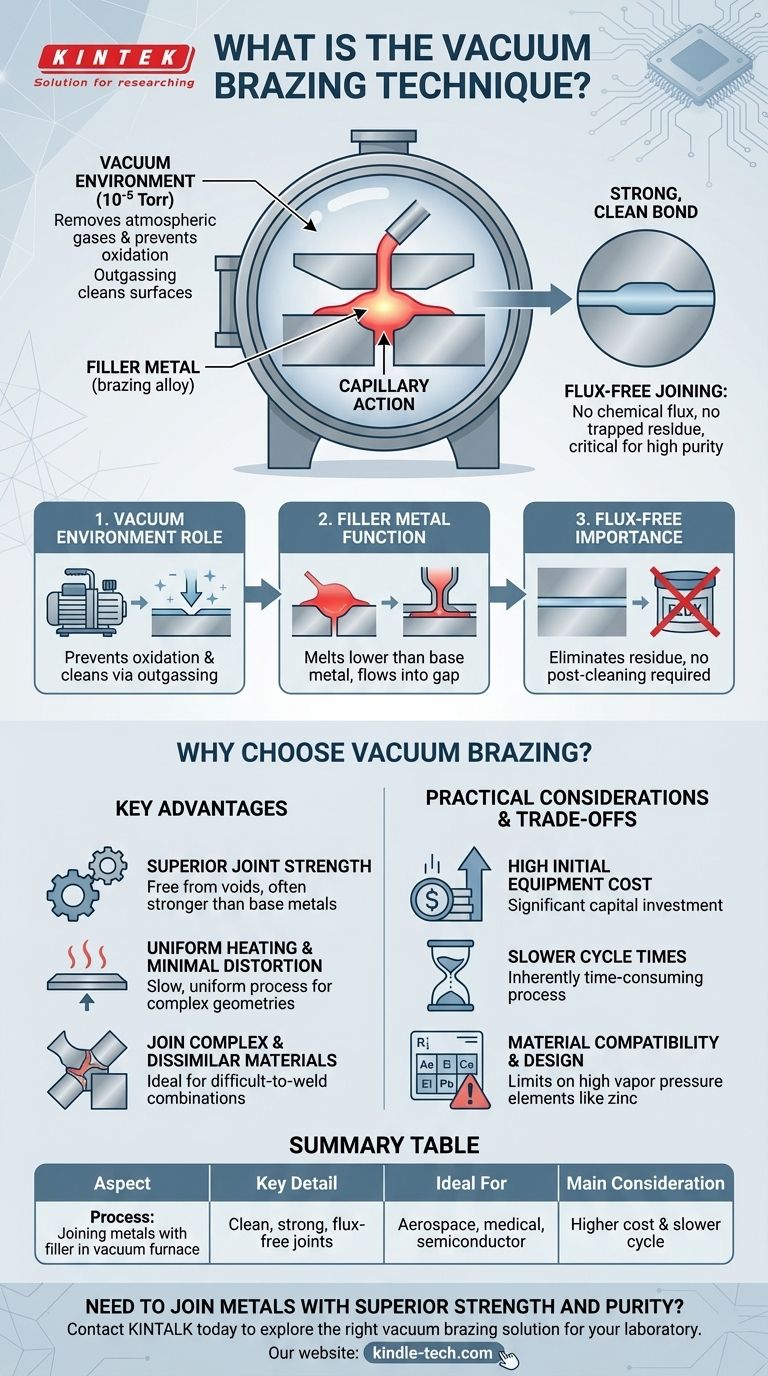

In sostanza, la brasatura sotto vuoto è un processo di giunzione ad alta purezza che utilizza un metallo d'apporto specializzato per formare un legame forte e pulito tra due o più metalli di base all'interno di un forno sottovuoto. Il calore del forno fonde il metallo d'apporto, che ha un punto di fusione inferiore rispetto ai metalli di base, consentendogli di fluire nella giunzione stretta per azione capillare e di creare una connessione senza soluzione di continuità al raffreddamento.

L'intuizione fondamentale è che il vuoto non è solo uno spazio vuoto; è un ambiente attivo. Rimuovendo i gas atmosferici, il vuoto previene l'ossidazione e pulisce le superfici metalliche durante il riscaldamento, ottenendo giunzioni superiori e prive di fondente impossibili da ottenere con molti altri metodi.

Il meccanismo fondamentale della brasatura sotto vuoto

La brasatura sotto vuoto è un processo termico preciso che si basa su un ambiente controllato per ottenere un legame metallurgico perfetto. Comprendere ogni componente del processo è fondamentale per apprezzarne il valore.

Il ruolo dell'ambiente sottovuoto

Il processo si svolge in un forno sottovuoto, che aspira aria e altri gas per creare un ambiente a bassa pressione, tipicamente intorno a 10⁻⁵ Torr.

Questo vuoto non è passivo. Man mano che la temperatura aumenta, la quasi assenza di ossigeno impedisce alle superfici metalliche di ossidarsi, il che altrimenti inibirebbe un legame appropriato.

Inoltre, il vuoto "bolle via" efficacemente i contaminanti superficiali e gli ossidi volatili, un fenomeno noto come degasaggio (outgassing). Ciò lascia le superfici dei metalli di base eccezionalmente pulite, garantendo che il metallo d'apporto possa "bagnarle" e legarsi correttamente ad esse.

La funzione del metallo d'apporto

Un metallo d'apporto, chiamato anche lega di brasatura, viene selezionato con un punto di fusione inferiore rispetto ai metalli di base che vengono uniti.

Durante il ciclo di riscaldamento, l'assemblaggio viene portato a una temperatura superiore al punto di fusione del materiale d'apporto. Il metallo fuso viene quindi aspirato nello spazio tra i pezzi da lavorare per azione capillare.

Questo metallo liquido diffonde nelle superfici dei metalli di base, formando un legame metallurgico forte e continuo quando l'assemblaggio si raffredda e il materiale d'apporto si solidifica.

L'importanza della giunzione senza fondente

A differenza della brasatura o della saldatura tradizionali, la brasatura sotto vuoto non richiede fondente. Il fondente è un agente chimico utilizzato per pulire le superfici e prevenire l'ossidazione, ma può rimanere intrappolato nella giunzione, causando corrosione o debolezza.

Eliminando il fondente, la brasatura sotto vuoto produce una giunzione eccezionalmente pulita senza residui intrappolati o necessità di pulizia post-processo. Questo è fondamentale per le applicazioni nei settori medico, aerospaziale e dei semiconduttori.

Perché scegliere la brasatura sotto vuoto? I vantaggi chiave

L'ambiente unico del forno sottovuoto offre diversi vantaggi distinti rispetto ad altre tecniche di giunzione, rendendola il metodo preferito per le applicazioni più esigenti.

Resistenza e integrità superiori della giunzione

Il processo produce giunzioni prive di vuoti e contaminanti. Ciò si traduce in una connessione che è spesso forte quanto, o anche più forte, dei metalli di base stessi.

Riscaldamento uniforme e minima distorsione

All'interno di un forno sottovuoto, l'intero assemblaggio viene riscaldato e raffreddato lentamente e uniformemente. Ciò minimizza lo stress termico e la distorsione, il che è fondamentale quando si lavora con geometrie complesse o delicate.

Capacità di unire materiali complessi e dissimili

La brasatura sotto vuoto è eccezionalmente adatta per unire metalli dissimili che potrebbero essere difficili da saldare. Permette inoltre di brasare contemporaneamente più giunzioni su un unico assemblaggio complesso, garantendo precisione ed efficienza.

Comprendere le considerazioni pratiche e i compromessi

Sebbene potente, la brasatura sotto vuoto non è la soluzione per ogni problema di giunzione. I suoi vantaggi devono essere valutati rispetto ai suoi limiti pratici.

Costo iniziale elevato dell'attrezzatura

I forni sottovuoto rappresentano un investimento di capitale significativo. Il costo e la complessità delle apparecchiature rendono il processo più costoso inizialmente rispetto alla brasatura a torcia o alla saldatura.

Tempi di ciclo più lenti

Il processo di evacuazione del vuoto, riscaldamento lento dell'assemblaggio e successivo raffreddamento alla temperatura ambiente è intrinsecamente lungo. Ciò rende la brasatura sotto vuoto meno adatta per la produzione ad alto volume e a basso costo in cui la velocità è la priorità.

Compatibilità dei materiali e progettazione

Certi elementi, come zinco, cadmio e piombo, hanno elevate pressioni di vapore e evaporeranno nel vuoto. Questi elementi non possono essere presenti né nei metalli di base né nella lega d'apporto, il che limita la scelta dei materiali.

Fare la scelta giusta per la vostra applicazione

La selezione del metodo di giunzione corretto dipende interamente dai requisiti specifici del progetto in termini di resistenza, purezza, complessità e costo.

- Se la vostra priorità principale è la massima purezza e resistenza della giunzione: La brasatura sotto vuoto è la scelta ideale, specialmente per i componenti critici nelle applicazioni aerospaziali, mediche o scientifiche.

- Se la vostra priorità principale è unire un assemblaggio complesso con giunzioni multiple: Il riscaldamento uniforme della brasatura sotto vuoto la rende superiore per creare prodotti intricati e privi di stress.

- Se la vostra priorità principale è la produzione a basso costo e ad alto volume di parti semplici: Altri metodi come la brasatura a torcia, la saldatura o la saldatura a fusione sono probabilmente più economici ed efficienti.

In definitiva, la brasatura sotto vuoto è una tecnologia di giunzione di primo piano che si sfrutta quando l'integrità e la pulizia del legame finale non possono essere compromesse.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Processo | Unione di metalli con un metallo d'apporto in un forno sottovuoto |

| Vantaggio chiave | Produce giunzioni pulite, forti e prive di fondente |

| Ideale per | Aerospaziale, medico, semiconduttori e assemblaggi complessi |

| Considerazione principale | Costo iniziale più elevato e tempi di ciclo più lenti rispetto ad alcuni metodi |

Avete bisogno di unire metalli con resistenza e purezza superiori?

La brasatura sotto vuoto è la scelta principale per i componenti critici in cui l'integrità della giunzione non è negoziabile. KINTEK è specializzata nel fornire le apparecchiature da laboratorio avanzate e le soluzioni esperte necessarie per questo processo di alta precisione.

Vi aiutiamo a:

- Ottenere legami impeccabili e privi di contaminanti per assemblaggi complessi.

- Unire metalli dissimili difficili da saldare.

- Garantire una minima distorsione dei pezzi grazie al riscaldamento uniforme.

Se la vostra applicazione in campo aerospaziale, medico o nella ricerca scientifica richiede la massima qualità, discutiamo di come le nostre soluzioni possono soddisfare le vostre esigenze.

Contattate KINTALK oggi stesso per esplorare la soluzione di brasatura sotto vuoto giusta per il vostro laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- La brasatura richiede calore? Sì, è il catalizzatore per creare legami forti e permanenti.

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Quale elemento rende difficile la brasatura dell'acciaio inossidabile? È lo strato di ossido del cromo

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Qual è il vantaggio principale della brasatura rispetto alla saldatura? Unire metalli dissimili con facilità