In sintesi, la ricottura sottovuoto è un processo di trattamento termico specializzato in cui un materiale, tipicamente un metallo, viene riscaldato a una temperatura specifica e poi raffreddato lentamente all'interno di una camera ad alto vuoto. Questo ambiente controllato previene reazioni superficiali come l'ossidazione, risultando in un pezzo più pulito con stress interno ridotto, duttilità migliorata e lavorabilità potenziata.

L'intuizione critica è che l'esecuzione del processo di ricottura sottovuoto non riguarda solo il riscaldamento e il raffreddamento; si tratta di proteggere fondamentalmente il materiale a livello microscopico. Rimuovendo l'aria, si previene la contaminazione superficiale e si assicura che la struttura interna del metallo possa essere raffinata con la massima precisione.

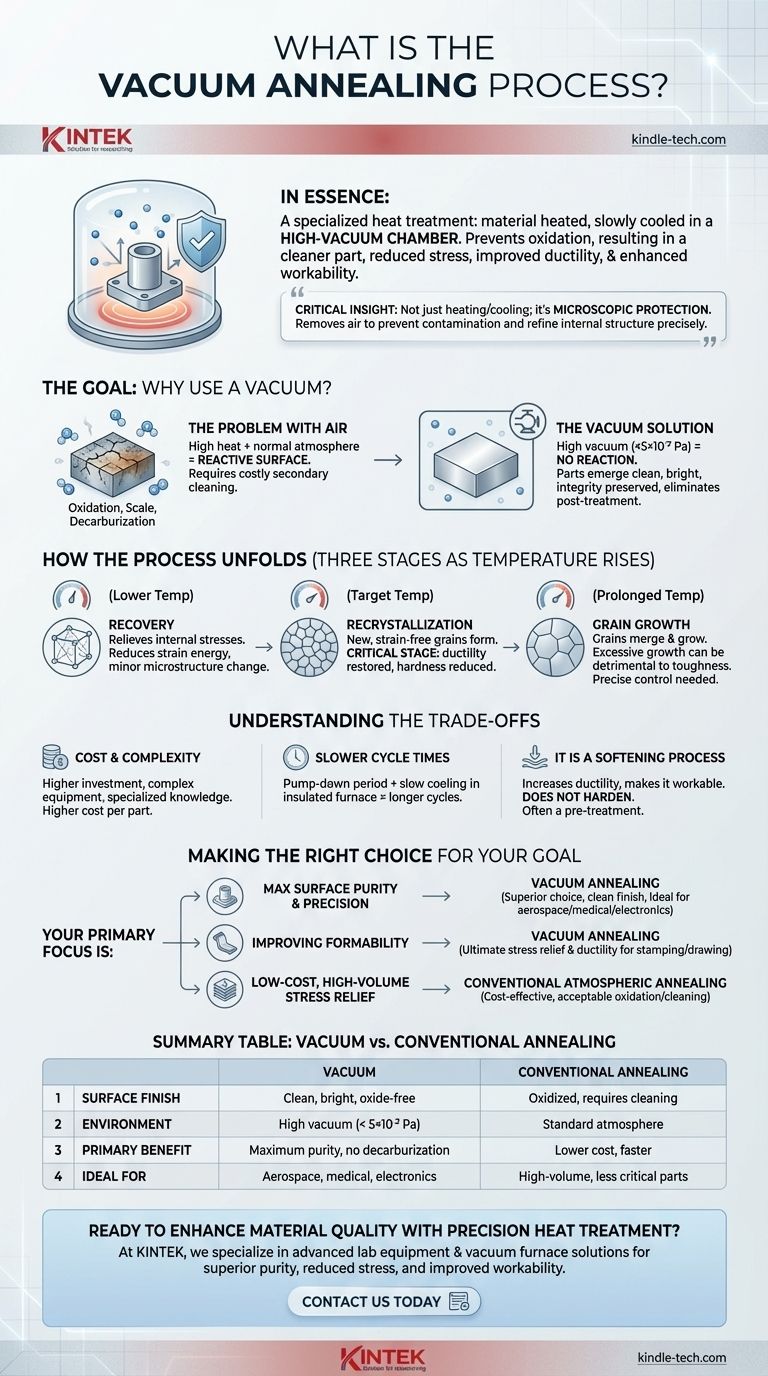

L'obiettivo: perché usare il vuoto?

Lo scopo primario della ricottura è quello di invertire gli effetti dell'incrudimento, il processo in cui il metallo diventa più duro e fragile man mano che viene piegato, laminato o lavorato. La ricottura sottovuoto raggiunge questo obiettivo con risultati superiori.

Il problema con l'aria

Quando il metallo viene riscaldato ad alte temperature, la sua superficie diventa altamente reattiva. In un'atmosfera normale, l'ossigeno e altri gas reagiscono con il metallo, creando uno strato di ossido (scaglia o scolorimento) e potenzialmente modificando la chimica dello strato superficiale, un processo noto come decarburazione negli acciai.

Questa contaminazione superficiale può essere dannosa per i componenti di alta precisione, richiedendo costose e difficili operazioni di pulizia secondaria come la molatura o il decapaggio chimico.

La soluzione del vuoto

Eseguendo il processo di ricottura in alto vuoto (spesso inferiore a 5×10⁻² Pascal), non ci sono praticamente molecole di gas rimaste a reagire con la superficie metallica calda.

Ciò si traduce in un pezzo che emerge dal forno pulito, brillante e privo di ossidazione superficiale. Preserva l'integrità del materiale e spesso elimina la necessità di finiture post-trattamento.

Come si svolge il processo di ricottura

Indipendentemente dall'ambiente, la ricottura trasforma la struttura cristallina interna del metallo in tre fasi distinte all'aumentare della temperatura.

Fase 1: Recupero

A temperature più basse, il processo inizia ad alleviare le tensioni interne all'interno del reticolo cristallino del metallo. Questa fase riduce parte dell'energia di deformazione immagazzinata durante l'incrudimento senza modificare significativamente la microstruttura.

Fase 2: Ricristallizzazione

Man mano che la temperatura aumenta fino al punto desiderato, nuovi cristalli (o grani) privi di deformazione iniziano a formarsi e a sostituire quelli deformati creati durante l'incrudimento. Questa è la fase critica in cui la duttilità del materiale viene ripristinata e la sua durezza è significativamente ridotta.

Fase 3: Crescita del grano

Se il materiale viene mantenuto alla temperatura di ricottura troppo a lungo, i grani appena formati e privi di deformazione inizieranno a fondersi e a crescere. Sebbene ciò possa aumentare ulteriormente la duttilità, un'eccessiva crescita del grano può talvolta essere dannosa per altre proprietà come la tenacità, motivo per cui la temperatura e il tempo sono controllati con tanta precisione in un forno sottovuoto.

Comprendere i compromessi

La ricottura sottovuoto è una tecnica potente, ma non è la soluzione universale per tutte le applicazioni. Comprendere i suoi limiti è fondamentale per usarla efficacemente.

Costo e complessità

I forni sottovuoto sono macchine complesse e costose che richiedono un significativo investimento di capitale e conoscenze specialistiche per essere utilizzate e mantenute. Il costo per pezzo è quindi più elevato rispetto alla ricottura convenzionale in forno atmosferico.

Tempi di ciclo più lenti

Il raggiungimento di un alto vuoto richiede un periodo di "pompaggio" prima che il riscaldamento possa iniziare. Inoltre, il raffreddamento viene spesso eseguito lentamente all'interno del forno isolato per garantire il massimo sollievo dalle tensioni. Questi fattori possono portare a tempi di ciclo complessivi più lunghi rispetto ad altri trattamenti termici.

È un processo di rammollimento

È fondamentale ricordare che la ricottura ammorbidisce il metallo per renderlo più duttile e lavorabile. Non lo rende più duro. Applicazioni come le lame dei coltelli utilizzano la ricottura sottovuoto per creare una struttura interna perfetta e priva di stress prima che venga utilizzato un processo separato di tempra e rinvenimento per ottenere la nitidezza e la tenacità finali desiderate.

Fare la scelta giusta per il tuo obiettivo

La scelta del giusto trattamento termico dipende interamente dal tuo obiettivo finale per il materiale.

- Se il tuo obiettivo principale è la massima purezza e precisione della superficie: la ricottura sottovuoto è la scelta superiore, poiché previene l'ossidazione e offre una finitura pulita e brillante ideale per componenti medici, aerospaziali o elettronici.

- Se il tuo obiettivo principale è migliorare la formabilità per la successiva produzione: la ricottura sottovuoto offre il massimo sollievo dalle tensioni e duttilità, rendendo il materiale eccezionalmente facile da stampare, trafilare o lavorare.

- Se il tuo obiettivo principale è la riduzione dello stress a basso costo e ad alto volume: la ricottura atmosferica convenzionale può essere più conveniente, a condizione che siano accettabili una certa ossidazione superficiale e la necessità di una successiva pulizia.

In definitiva, scegliere la ricottura sottovuoto è un investimento nella qualità del materiale e nell'affidabilità del processo.

Tabella riassuntiva:

| Aspetto | Ricottura sottovuoto | Ricottura convenzionale |

|---|---|---|

| Finitura superficiale | Pulita, brillante, priva di ossido | Ossidato, richiede pulizia |

| Ambiente | Alto vuoto (< 5×10⁻² Pa) | Atmosfera standard |

| Beneficio primario | Massima purezza, nessuna decarburazione | Costo inferiore, più veloce per alcune applicazioni |

| Ideale per | Aerospaziale, medico, elettronica | Parti ad alto volume, meno critiche |

Pronto a migliorare la qualità del tuo materiale con un trattamento termico di precisione?

Alla KINTEK, siamo specializzati in attrezzature da laboratorio avanzate, comprese soluzioni per forni sottovuoto, per soddisfare le esigenze più complesse di laboratori e impianti di produzione. La nostra esperienza ti garantisce di ottenere la purezza superficiale superiore, lo stress interno ridotto e la lavorabilità migliorata richiesti per i componenti ad alte prestazioni.

Contattaci oggi stesso per discutere come le nostre soluzioni di ricottura sottovuoto possono ottimizzare il tuo processo e fornire risultati affidabili e privi di contaminazione. Contattaci tramite il nostro modulo di contatto – raggiungiamo insieme i tuoi obiettivi sui materiali.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- È possibile far funzionare la caldaia con un generatore? Alimentare il riscaldamento in modo sicuro e corretto

- Qual è la funzione principale di un forno ad arco sotto vuoto nella preparazione di leghe a memoria di forma Fe-Mn-Cr?

- Cos'è la tecnologia ad arco al plasma? Una guida alla lavorazione avanzata dei materiali

- Quale ruolo svolgono i forni di ricottura isotermica ad alta temperatura di laboratorio? Analisi del recupero del materiale dopo l'irraggiamento

- Come vengono classificati i forni sottovuoto in base al loro grado di vuoto? Seleziona il livello giusto per il tuo processo

- Quanto spessore di metallo si può brasare? Padroneggiare la gestione del calore per giunzioni resistenti

- Qual è lo scopo di un forno a vuoto? Ottenere purezza e prestazioni dei materiali ineguagliabili

- Quali sono le fasi della sinterizzazione? Una guida per padroneggiare il processo da polvere a pezzo