In sostanza, la tempra sottovuoto è un processo di trattamento termico di alta precisione utilizzato per aumentare la resistenza e la durezza dei componenti in acciaio e lega senza danneggiarne la superficie. Lo ottiene riscaldando il metallo in un ambiente controllato e privo di ossigeno, il che impedisce l'ossidazione e la formazione di scaglie che affliggono i metodi di tempra tradizionali. Ciò si traduce in un prodotto finale superiore che è sia resistente che pulito.

L'uso principale della tempra sottovuoto non è solo quello di rendere il metallo più duro, ma di farlo producendo direttamente dal forno un pezzo pulito, brillante e dimensionalmente stabile. Ciò elimina la necessità di costose operazioni secondarie di pulizia o rettifica, rendendola la scelta migliore per componenti di alto valore e di precisione.

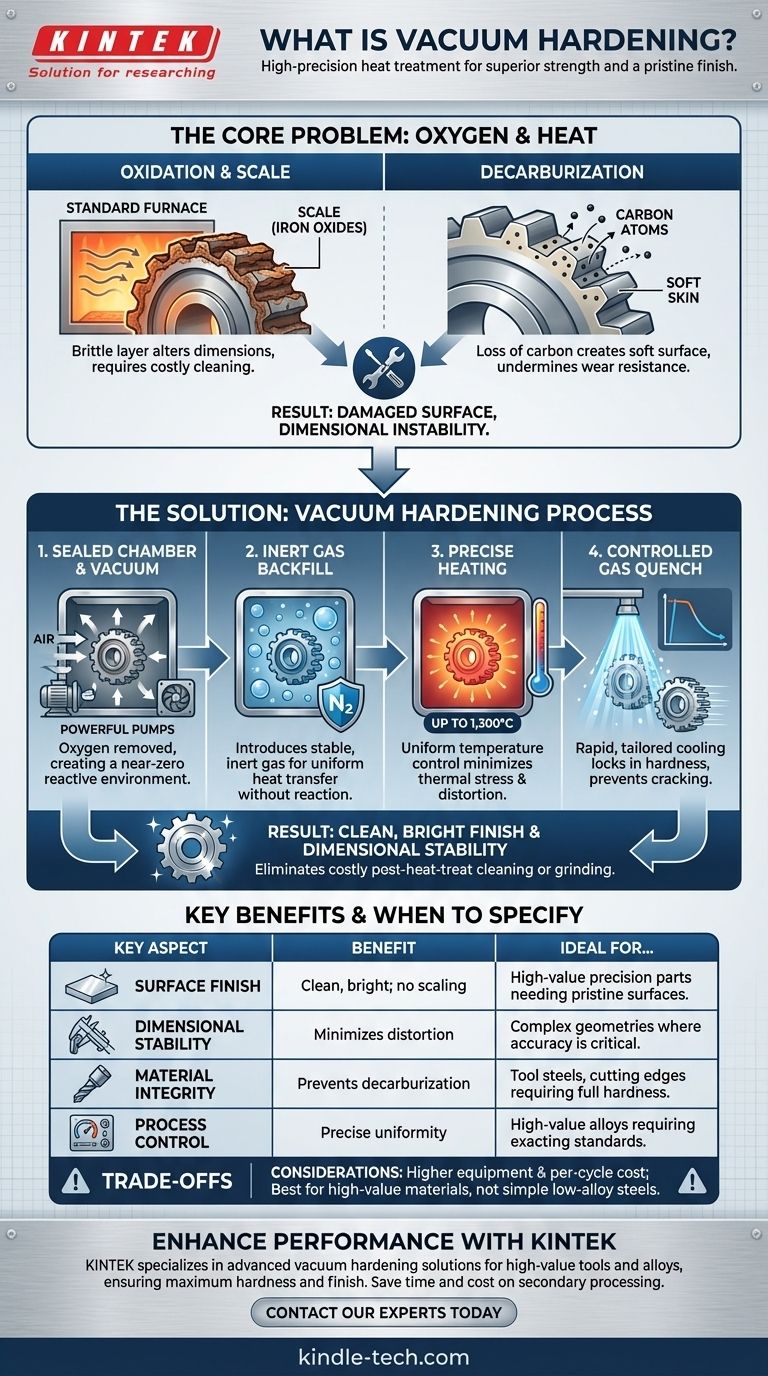

Il problema fondamentale: perché l'ossigeno è il nemico nella tempra

Per comprendere il valore della tempra sottovuoto, è necessario prima comprendere i problemi che risolve. Quando l'acciaio viene riscaldato a temperature elevate in presenza di aria, si verificano due reazioni chimiche distruttive.

Il problema dell'ossidazione e della scaglia

Alle temperature di tempra, l'ossigeno nell'aria reagisce aggressivamente con il ferro sulla superficie di un componente. Questa reazione forma uno strato di ossidi di ferro fragili, noti come scaglia o calamina.

Questa scaglia altera le dimensioni del pezzo, crea una finitura superficiale ruvida e deve essere rimossa attraverso processi costosi e dispendiosi in termini di manodopera come la sabbiatura, il decapaggio chimico o la rettifica.

Il rischio di decarburazione

Allo stesso tempo, l'ossigeno può sottrarre atomi di carbonio dallo strato superficiale dell'acciaio. Questa perdita di carbonio, nota come decarburazione, crea una "pelle" morbida sul componente.

Per gli utensili che fanno affidamento su una superficie dura per la resistenza all'usura e i taglienti, la decarburazione è catastrofica, poiché mina direttamente lo scopo del processo di tempra stesso.

Come la tempra sottovuoto risolve il problema

La tempra sottovuoto elimina sistematicamente l'ossigeno dal processo, prevenendo così gli effetti negativi dell'ossidazione e della decarburazione.

Creazione di un ambiente privo di ossigeno

Il processo inizia posizionando i componenti in una camera a forno sigillata e utilizzando pompe potenti per rimuovere l'atmosfera. Creando un vuoto, la densità di ossigeno e altre particelle reattive viene ridotta quasi a zero.

Spesso, la camera viene quindi riempita con un gas inerte ad alta purezza come l'azoto. Questa atmosfera controllata fornisce un mezzo stabile per un trasferimento di calore uniforme senza alcun rischio di reazione chimica.

Ottenere una finitura "brillante"

Poiché non si verifica ossidazione, i pezzi escono dal forno con la stessa superficie metallica pulita e brillante che avevano all'ingresso. Questo è un vantaggio chiave, poiché spesso elimina la necessità di qualsiasi operazione di finitura post-trattamento termico, risparmiando tempo e denaro.

Controllo preciso della temperatura

I forni sottovuoto offrono un controllo della temperatura eccezionalmente uniforme, spesso fino a 1.300°C. La combinazione di riscaldamento radiante nel vuoto e riscaldamento a convezione nel gas inerte assicura che l'intero pezzo, comprese le geometrie complesse, raggiunga la temperatura target in modo uniforme. Ciò riduce lo stress termico e minimizza la distorsione.

Raffreddamento controllato (tempra)

Dopo il riscaldamento, i componenti vengono raffreddati rapidamente (tempra) per bloccare la struttura dura. In un forno sottovuoto, ciò si ottiene inondando la camera con un flusso ad alta pressione di gas inerte, tipicamente azoto.

La pressione e la portata di questa tempra a gas possono essere controllate con precisione, consentendo di adattare la velocità di raffreddamento alla specifica lega di acciaio e alla geometria del pezzo, riducendo ulteriormente il rischio di distorsione o cricche.

Comprendere i compromessi

Sebbene sia molto efficace, la tempra sottovuoto non è la soluzione per ogni applicazione. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Costo più elevato delle attrezzature e del processo

I forni sottovuoto sono sistemi complessi che rappresentano un investimento di capitale significativo rispetto ai forni atmosferici standard. Il processo stesso può essere più costoso per ciclo a causa del consumo energetico e dei tempi di ciclo più lunghi.

Non ideale per tutti gli acciai

I vantaggi della tempra sottovuoto sono più evidenti sui materiali di valore superiore. Per gli acciai al carbonio semplici a bassa lega, dove la finitura superficiale non è una preoccupazione primaria, un processo di tempra convenzionale meno costoso può essere sufficiente. Il costo aggiuntivo è giustificato quando si lavora con acciai per utensili, acciai superrapidi e acciai inossidabili.

Quando specificare la tempra sottovuoto

Decidere se utilizzare la tempra sottovuoto dipende interamente dai requisiti del componente finito.

- Se la vostra attenzione principale è la finitura superficiale e l'accuratezza dimensionale: Specificare la tempra sottovuoto per eliminare la rettifica post-trattamento termico e garantire che i pezzi vengano consegnati puliti e dimensionalmente stabili.

- Se la vostra attenzione principale è massimizzare le prestazioni degli acciai per utensili: Utilizzare la tempra sottovuoto per prevenire la decarburazione, preservando la piena durezza e resistenza all'usura richieste per utensili da taglio, matrici e stampi.

- Se la vostra attenzione principale è minimizzare la distorsione in parti complesse: Sfruttare l'uniformità precisa della temperatura e la tempra a gas controllata di un processo sottovuoto per ridurre le sollecitazioni interne e prevenire le cricche.

In definitiva, la tempra sottovuoto è la scelta quando l'integrità metallurgica e la qualità superficiale del pezzo finale non possono essere compromesse.

Tabella riassuntiva:

| Aspetto chiave | Vantaggio della tempra sottovuoto |

|---|---|

| Finitura superficiale | Finitura pulita e brillante; elimina la necessità di pulizia/rettifica post-processo. |

| Stabilità dimensionale | Minimizza la distorsione e la formazione di scaglie, preservando l'accuratezza del pezzo. |

| Integrità del materiale | Previene la decarburazione, garantendo la piena durezza e resistenza all'usura. |

| Controllo del processo | Uniformità precisa della temperatura e tempra a gas controllata. |

Pronto a migliorare le prestazioni e la qualità dei vostri componenti di precisione?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, comprese soluzioni di tempra sottovuoto, per soddisfare le rigorose esigenze degli acciai per utensili e delle leghe di alto valore. La nostra esperienza garantisce che i vostri pezzi raggiungano la massima durezza e una finitura impeccabile, risparmiandovi tempo e costi sulle lavorazioni secondarie.

Contatta oggi i nostri esperti per discutere di come la nostra tecnologia di tempra sottovuoto può avvantaggiare la tua applicazione specifica.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Quali sono gli usi del forno a vuoto? Ottieni una purezza e prestazioni dei materiali senza pari

- Quali sono le parti di un forno a vuoto? Una guida ai sistemi principali per il trattamento termico di precisione

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Quali sono i vantaggi della tempra sottovuoto? Ottenere precisione e pulizia superiori per componenti critici