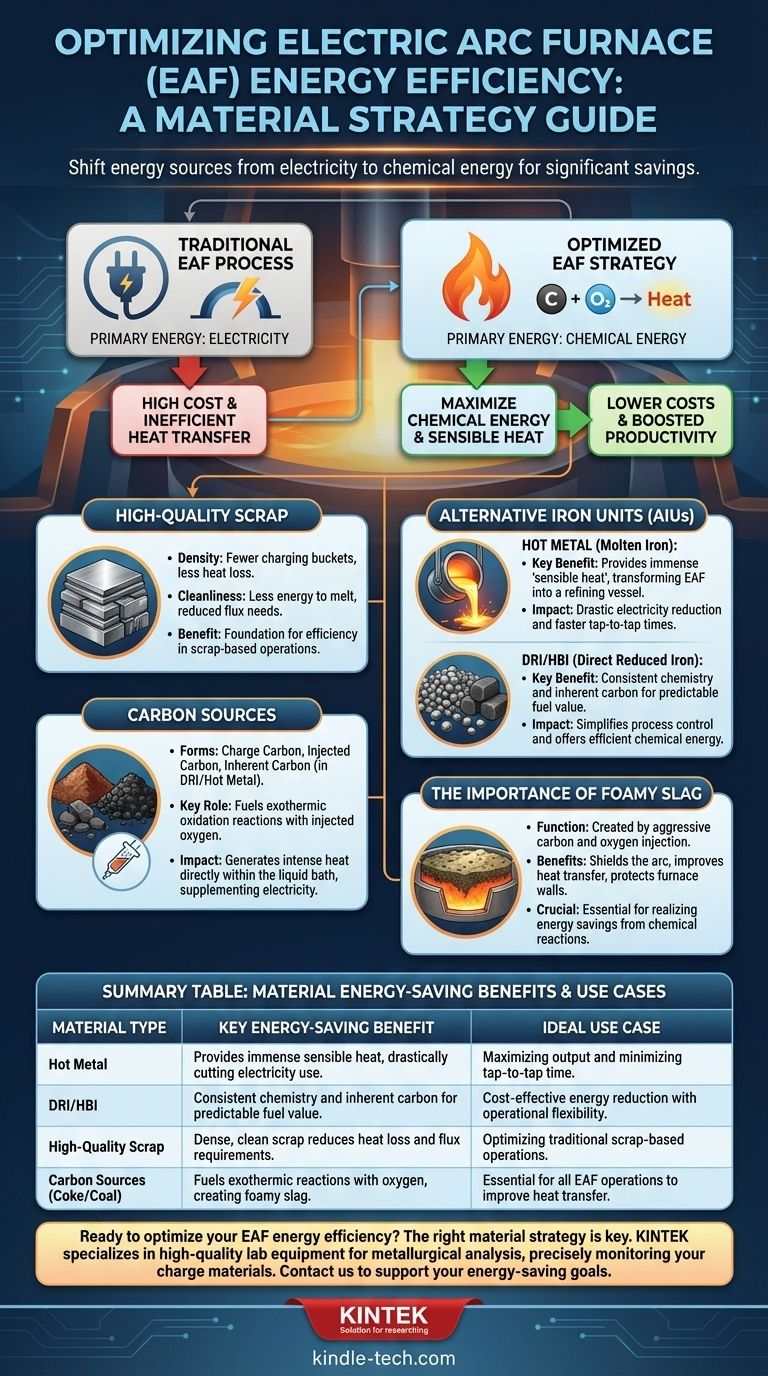

In sostanza, il modo più efficace per risparmiare energia in un forno ad arco elettrico (EAF) non è utilizzare un singolo tipo di materiale, ma spostare strategicamente la fonte di energia dall'elettricità. Ciò si ottiene massimizzando l'uso di materiali che forniscono energia chimica, come il carbonio, e unità di ferro alternative con un elevato calore sensibile, come la ghisa liquida, o un valore combustibile, come il Ferro Ridotto Diretto (DRI).

La strategia fondamentale per il risparmio energetico negli EAF è sostituire l'energia elettrica costosa con energia chimica più efficiente ed economica. La scelta dei materiali di carica è la leva principale per controllare questa sostituzione.

Il doppio ruolo dell'energia: Elettrica vs. Chimica

Per comprendere la selezione dei materiali, è necessario prima comprendere i due tipi di energia in gioco in un moderno EAF. L'obiettivo è ottimizzare l'equilibrio tra di essi.

I limiti dell'energia elettrica

L'"arco" nel Forno ad Arco Elettrico si riferisce all'enorme corrente elettrica che fonde la carica metallica. Questa è la fonte di energia primaria nei progetti tradizionali.

Tuttavia, affidarsi esclusivamente all'elettricità ha degli svantaggi. Spesso è la componente più costosa del costo della produzione dell'acciaio e il trasferimento di calore dall'arco all'intero bagno d'acciaio può essere inefficiente, specialmente senza un'adeguata copertura di scoria.

Sbloccare l'energia chimica

I moderni EAF integrano l'input elettrico con energia chimica derivata da reazioni esotermiche (che rilasciano calore) all'interno del forno. Questa è la chiave per significativi risparmi energetici.

La reazione più importante è l'ossidazione del carbonio. Iniettando ossigeno (O₂) per reagire con il carbonio (C) dai materiali di carica, si genera calore intenso direttamente all'interno del bagno liquido, riducendo significativamente l'input elettrico richiesto.

Materiali chiave per massimizzare l'efficienza energetica

La scelta del materiale influisce direttamente sulla capacità di sfruttare l'energia chimica e migliorare l'efficienza termica complessiva.

1. Rottami di alta qualità

La qualità dei rottami d'acciaio è la base.

- Densità: L'uso di rottami densi e pesanti consente un numero inferiore di benne di caricamento. Ciò riduce il tempo in cui il tetto del forno è aperto, minimizzando la perdita di calore e migliorando la produttività.

- Pulizia: Rottami puliti, privi di sporco, olio e non metallici, richiedono meno energia per la fusione e riducono la necessità di flussi per gestire le scorie indesiderate, risparmiando sia energia che costi dei materiali.

2. Unità di ferro alternative (AIU)

Le AIU sono fonti di ferro diverse dai rottami e sono fondamentali per operazioni ad alta efficienza.

Ghisa liquida: Il massimo risparmio energetico

La carica di ghisa liquida (ferro fuso proveniente da un altoforno o da un altro impianto di fusione) offre la più grande opportunità di risparmio energetico.

Il materiale è già fuso, portando un immenso "calore sensibile" nel forno. Questo trasforma l'EAF da unità di fusione a recipiente di raffinazione, riducendo drasticamente il consumo di elettricità e i tempi tap-to-tap.

DRI/HBI: Chimica consistente e valore combustibile

Il Ferro Ridotto Diretto (DRI) e la sua forma compattata, il Ferro Bricchettato a Caldo (HBI), sono eccellenti materiali per il risparmio energetico.

Hanno una composizione chimica nota e consistente, che semplifica il controllo del processo. Fondamentalmente, contengono una quantità controllata di carbonio che agisce come una fonte di combustibile prevedibile e altamente efficiente se combinata con l'iniezione di ossigeno.

3. Fonti di carbonio

Il carbonio non è solo un elemento nell'acciaio; è un combustibile primario nell'EAF. Può essere introdotto in diverse forme:

- Carbonio di carica: Aggiunto con la carica di rottami, tipicamente come coke o carbone.

- Carbonio iniettato: Soffiato nel forno per reagire con l'ossigeno e creare una scoria schiumosa.

- Carbonio intrinseco: Il carbonio presente nella ghisa liquida o nel DRI/HBI.

La padronanza dell'iniezione di carbonio è essenziale per creare una scoria schiumosa, che scherma l'arco, migliora il trasferimento di calore al bagno e protegge le pareti del forno dalle radiazioni, tutto ciò contribuisce al risparmio energetico.

Comprendere i compromessi e le realtà pratiche

Sebbene questi materiali offrano significativi risparmi energetici, il loro utilizzo è regolato da vincoli pratici ed economici.

Costo e disponibilità

I rottami densi e di alta qualità hanno un prezzo elevato. L'uso della ghisa liquida è fattibile solo per gli impianti siderurgici integrati con un altoforno in funzione. DRI e HBI hanno i propri costi di produzione e sono soggetti ai prezzi e alla disponibilità del mercato globale.

Complessità operativa

Un EAF progettato per caricare ghisa liquida o alimentare continuamente DRI è operativamente diverso e più complesso di un semplice forno di caricamento rottami. Richiede attrezzature specializzate, logistica e abilità dell'operatore.

L'importanza della scoria schiumosa

L'uso aggressivo di carbonio e ossigeno per l'energia chimica senza mantenere una buona scoria schiumosa è controproducente. Una scoria instabile o sottile porta a uno scarso trasferimento di calore, un'eccessiva usura del refrattario e una minore resa metallica, annullando qualsiasi potenziale risparmio energetico.

Fare la scelta giusta per il tuo obiettivo

Il mix ottimale di materiali dipende interamente dalla configurazione, dalla posizione e dagli obiettivi strategici del tuo impianto.

- Se il tuo obiettivo principale è massimizzare la produzione e minimizzare il tempo tap-to-tap: Un'alta percentuale di ghisa liquida nella carica è la scelta ineguagliabile, trasformando efficacemente il tuo EAF in un convertitore d'acciaio ad alta velocità.

- Se il tuo obiettivo principale è la riduzione energetica economica con flessibilità operativa: L'incorporazione di un mix di DRI/HBI e rottami di alta qualità, abbinata a un'efficiente iniezione di carbonio e ossigeno, è l'approccio più equilibrato e ampiamente adottato.

- Se il tuo obiettivo principale è ottimizzare un'operazione tradizionale basata su rottami: Dare priorità all'approvvigionamento di rottami densi e puliti e padroneggiare una pratica di scoria schiumosa è il percorso più critico per risparmiare energia.

In definitiva, il risparmio energetico in un EAF si ottiene considerando i materiali di carica non solo come input metallici, ma come componenti chiave di una strategia energetica completa.

Tabella riassuntiva:

| Tipo di materiale | Principale beneficio di risparmio energetico | Caso d'uso ideale |

|---|---|---|

| Ghisa liquida | Fornisce un immenso calore sensibile, riducendo drasticamente l'uso di elettricità | Massimizzazione della produzione e minimizzazione del tempo tap-to-tap |

| DRI/HBI | Chimica consistente e carbonio intrinseco per un valore combustibile prevedibile | Riduzione energetica economica con flessibilità operativa |

| Rottami di alta qualità | Rottami densi e puliti riducono la perdita di calore e i requisiti di flusso | Ottimizzazione delle operazioni tradizionali basate su rottami |

| Fonti di carbonio (Coke/Carbone) | Alimenta reazioni esotermiche con ossigeno, creando scoria schiumosa | Essenziale per tutte le operazioni EAF per migliorare il trasferimento di calore |

Pronto a ottimizzare l'efficienza energetica del tuo EAF? La giusta strategia sui materiali è fondamentale per ridurre i costi e aumentare la produttività. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per l'analisi metallurgica, aiutandoti a monitorare e controllare con precisione i materiali di carica del tuo EAF. Contattaci oggi stesso per discutere come le nostre soluzioni possono supportare i tuoi obiettivi di risparmio energetico. Mettiti in contatto con i nostri esperti per migliorare il tuo processo di produzione dell'acciaio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione