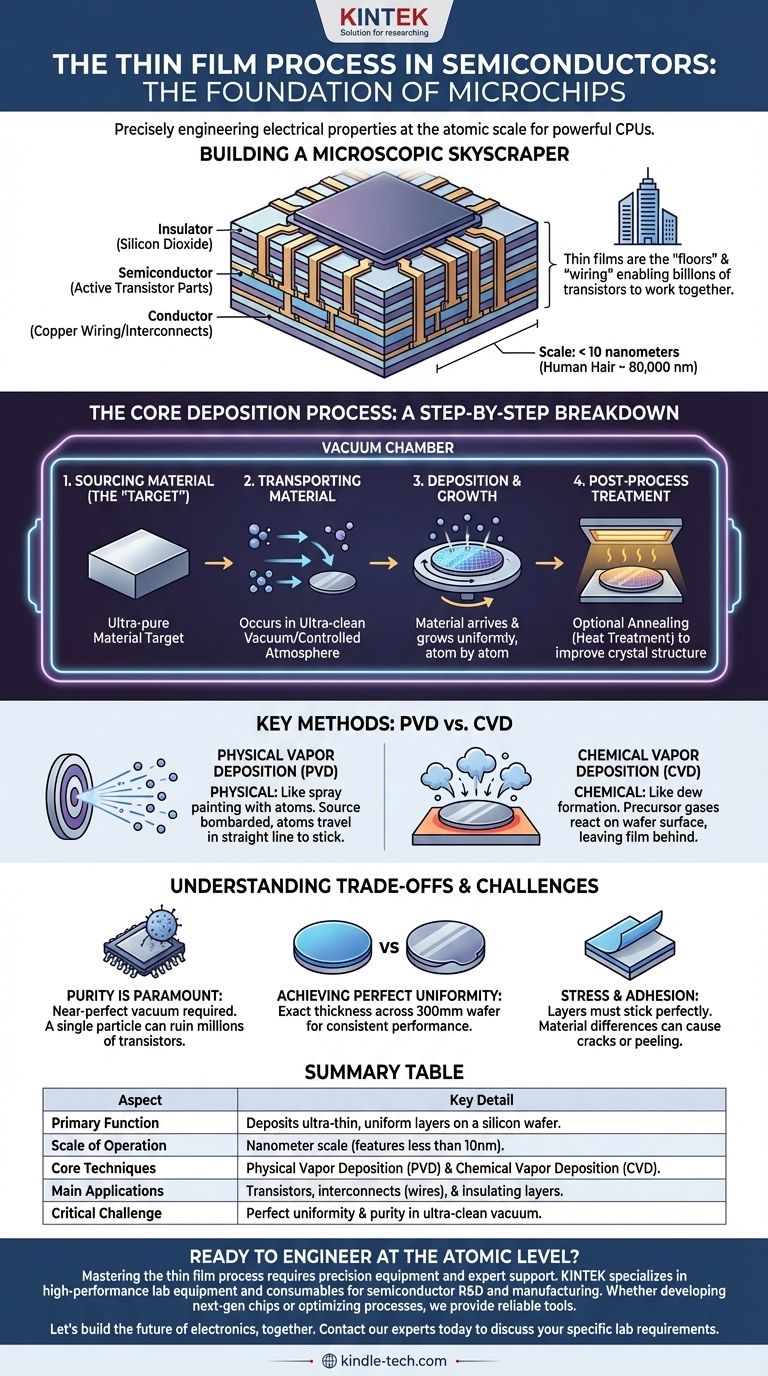

Nella produzione di semiconduttori, il processo a film sottile è una tecnica fondamentale per costruire circuiti integrati partendo dalle basi. È il metodo altamente controllato per depositare uno strato di materiale estremamente sottile e uniforme—spesso spesso solo pochi atomi—su un substrato, tipicamente un wafer di silicio. Questo processo viene ripetuto decine di volte con materiali diversi per costruire le complesse strutture multistrato che formano transistor, fili e altri componenti di un microchip.

Al suo centro, il processo a film sottile non riguarda solo l'aggiunta di uno strato; riguarda l'ingegnerizzazione precisa delle proprietà elettriche di un microchip su scala atomica. Padroneggiare questo è la differenza tra un semplice pezzo di silicio e una potente unità centrale di elaborazione.

Perché i film sottili sono la base dell'elettronica moderna

Costruire un grattacielo microscopico

Un circuito integrato non è un oggetto piatto e bidimensionale. È una struttura densa e tridimensionale, simile a un grattacielo microscopico, con decine o addirittura centinaia di strati.

La deposizione di film sottili è il metodo di costruzione utilizzato per realizzare ogni "piano" e il "cablaggio" (interconnessioni) tra di essi, consentendo a miliardi di transistor di lavorare insieme.

Ingegnerizzazione delle proprietà elettriche

La funzione di ogni strato è determinata dal materiale depositato. I film sottili di materiali conduttivi come il rame creano i fili, mentre i materiali isolanti come il biossido di silicio prevengono i cortocircuiti elettrici.

Vengono depositati strati di materiali semiconduttori specifici per creare le parti attive dei transistor, che agiscono come interruttori on/off del chip.

La scala di una precisione incredibile

Questo processo opera su scala nanometrica, difficile da comprendere. Un singolo capello umano è largo circa 80.000 nanometri. Le caratteristiche dei chip moderni costruite con film sottili possono essere inferiori a 10 nanometri.

Raggiungere questo livello di precisione ha richiesto oltre 60 anni di progresso scientifico cumulativo, richiedendo progressi nella fisica, nella chimica e nella scienza dei materiali.

Il processo di deposizione principale: una ripartizione passo dopo passo

Quasi tutte le tecniche di deposizione di film sottili seguono la stessa sequenza fondamentale, che avviene all'interno di una camera a vuoto ultra-pulita per prevenire qualsiasi contaminazione.

Passaggio 1: Approvvigionamento del materiale (il "Target")

Il processo inizia con una fonte di materiale ultrapuro che formerà il nuovo strato. Questa fonte è spesso chiamata target.

Passaggio 2: Trasporto del materiale al substrato

Gli atomi o le molecole del materiale target devono essere trasportati al substrato (il wafer di silicio).

Questo è il passaggio chiave in cui le diverse tecniche variano, ma avviene sempre in un vuoto o in un'atmosfera altamente controllata per garantirne la purezza.

Passaggio 3: Deposizione e crescita

Il materiale trasportato arriva sulla superficie del wafer e inizia a formare un nuovo strato solido. Questo film cresce uniformemente, atomo per atomo, su tutta la superficie.

Passaggio 4: Trattamento post-processo

In alcuni casi, il wafer viene sottoposto a un trattamento finale dopo la deposizione, come il ricottura (un trattamento termico ad alta temperatura). Questo può migliorare la struttura cristallina del film e le caratteristiche elettriche.

Metodi di deposizione chiave: PVD vs. CVD

Sebbene esistano molte tecniche specifiche, esse rientrano generalmente in due famiglie principali: deposizione fisica da fase vapore (PVD) e deposizione chimica da fase vapore (CVD).

Deposizione fisica da fase vapore (PVD)

La PVD è un processo fisico. Pensala come alla verniciatura a spruzzo, ma con singoli atomi. Il materiale sorgente viene bombardato fisicamente con energia (come un fascio di ioni) per staccare gli atomi.

Questi atomi viaggiano quindi in linea retta attraverso la camera a vuoto e aderiscono al wafer, formando il film sottile.

Deposizione chimica da fase vapore (CVD)

La CVD è un processo chimico. Un'analogia è la rugiada che si forma su una superficie fredda. Gas precursori speciali contenenti gli atomi desiderati vengono introdotti nella camera.

Questi gas reagiscono sulla superficie calda del wafer e, come sottoprodotto di quella reazione chimica, un film sottile solido viene "lasciato" sulla superficie.

Comprendere i compromessi e le sfide

Il processo teorico è semplice, ma l'implementazione pratica è incredibilmente difficile e definisce l'avanguardia della tecnologia di produzione.

La purezza è fondamentale

L'intero processo deve avvenire in un vuoto quasi perfetto all'interno di una camera sigillata. Una singola particella di polvere microscopica può atterrare sul wafer e causare un difetto che rovina migliaia o milioni di transistor.

Ottenere una perfetta uniformità

Il film depositato deve avere esattamente lo stesso spessore su tutto il wafer da 300 mm. Anche una leggera variazione può causare il funzionamento diverso di parti diverse del chip, portando al fallimento.

Tensione e adesione

Ogni nuovo strato deve aderire perfettamente a quello sottostante. Le differenze nelle proprietà dei materiali possono creare stress fisico, portando a crepe o scollamenti che distruggono il dispositivo. La scelta del metodo di deposizione influenza notevolmente queste proprietà.

Fare la scelta giusta per il tuo obiettivo

Il metodo scelto dipende interamente dal materiale che viene depositato e dal suo scopo all'interno del microchip finale.

- Se il tuo obiettivo principale è la metallizzazione (cablaggio del chip): La PVD è spesso il metodo più diretto ed efficace per depositare metalli puri come rame, alluminio o titanio.

- Se il tuo obiettivo principale sono dielettrici di alta qualità o strati semiconduttori: La CVD fornisce una qualità del film superiore, purezza e la capacità di rivestire uniformemente complesse strutture 3D, rendendola essenziale per costruire gate di transistor e strati isolanti.

- Se il tuo obiettivo principale è la R&S avanzata: L'esplorazione di nuove tecniche di deposizione è fondamentale per creare materiali con proprietà uniche per dispositivi di prossima generazione, come batterie avanzate o rivestimenti ottici.

In definitiva, padroneggiare il processo a film sottile significa padroneggiare la capacità di costruire materia funzionale stessa, uno strato atomico alla volta.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Funzione principale | Deposita strati di materiale ultra-sottili e uniformi su un wafer di silicio. |

| Scala di funzionamento | Scala nanometrica (caratteristiche inferiori a 10 nm). |

| Tecniche principali | Deposizione fisica da fase vapore (PVD) e deposizione chimica da fase vapore (CVD). |

| Applicazioni principali | Creazione di transistor, interconnessioni (fili) e strati isolanti nei microchip. |

| Sfida critica | Ottenere una perfetta uniformità e purezza in un ambiente a vuoto ultra-pulito. |

Pronto a fare ingegneria a livello atomico?

Padroneggiare il processo a film sottile richiede attrezzature di precisione e supporto esperto. KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni e materiali di consumo per la R&S e la produzione di semiconduttori. Sia che tu stia sviluppando chip di prossima generazione con tecniche PVD/CVD avanzate o ottimizzando i tuoi attuali processi di deposizione, forniamo gli strumenti e l'esperienza affidabili di cui hai bisogno.

Costruiamo insieme il futuro dell'elettronica. Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale