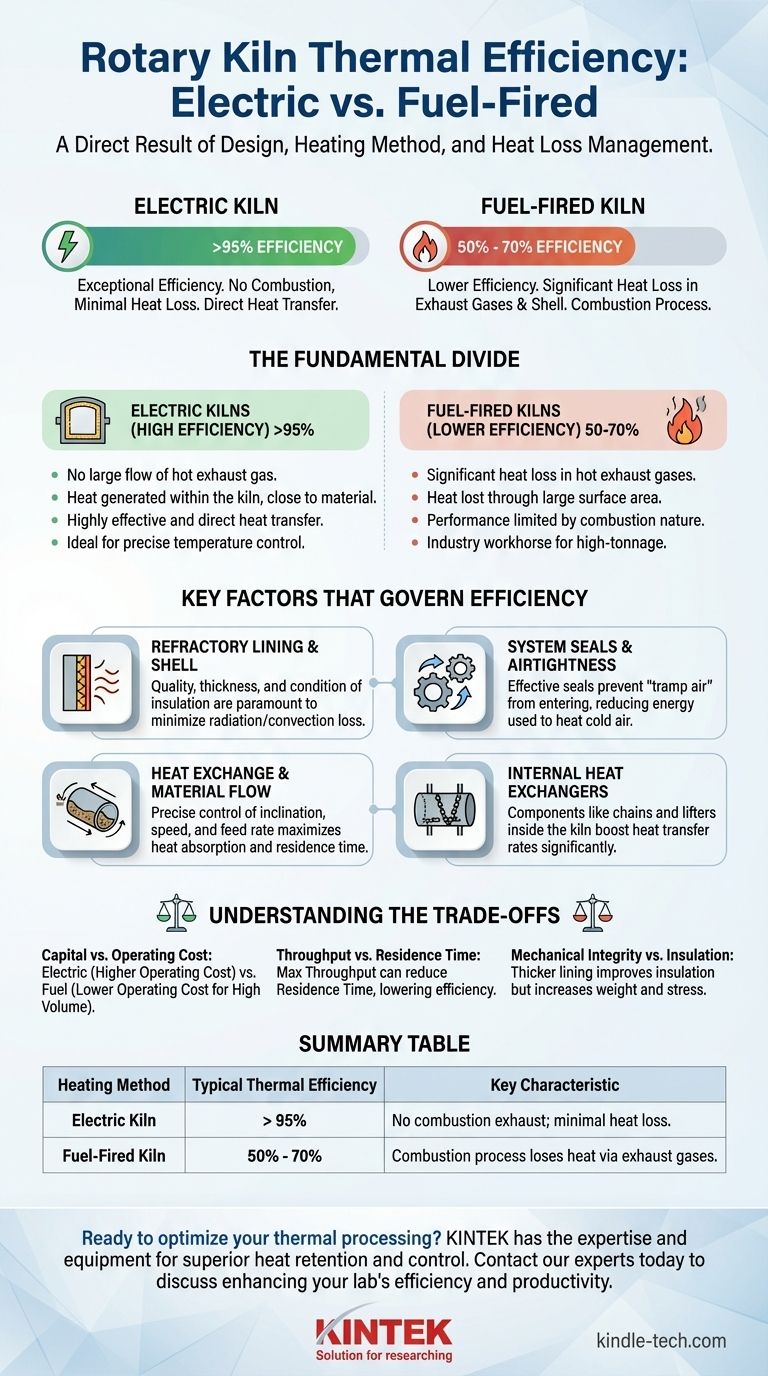

L'efficienza termica di un forno rotante dipende interamente dal suo metodo di riscaldamento. Mentre un moderno forno riscaldato elettricamente può raggiungere un'efficienza energetica superiore al 95% grazie a una perdita di calore minima, i più comuni forni a combustibile hanno efficienze significativamente inferiori, tipicamente comprese tra il 50% e il 70%, principalmente a causa del calore perso nei gas di scarico.

L'efficienza di un forno non è un valore singolo e fisso. È il risultato diretto del suo design fondamentale, in particolare di come genera calore (elettrico vs. combustibile) e di quanto efficacemente minimizza la perdita di calore attraverso il suo guscio, le guarnizioni e lo scarico.

La Divisione Fondamentale: Forni Elettrici vs. Forni a Combustibile

Il fattore più grande che determina la potenziale efficienza di un forno rotante è la sua fonte di calore. Questa scelta crea due classi distinte di apparecchiature con profili di prestazioni molto diversi.

L'Alta Efficienza dei Forni Elettrici

Un forno rotante riscaldato elettricamente funziona con un'efficienza eccezionale, spesso superiore al 95%. Ciò si ottiene perché non c'è combustione di combustibile.

Senza combustione, non è necessario un grande flusso di gas di scarico caldi per trasportare il calore, che è la principale fonte di perdita di energia nei forni tradizionali. Il calore viene generato all'interno del forno, vicino al materiale, risultando in un trasferimento di calore altamente efficace e diretto.

La Realtà dei Forni a Combustibile

I forni a combustibile sono il cavallo di battaglia dell'industria per la produzione ad alto tonnellaggio, ma operano con un'efficienza termica inferiore. Le loro prestazioni sono fondamentalmente limitate dalla natura della combustione.

Una parte significativa del calore generato dalla combustione del combustibile viene immediatamente persa poiché viene trasportata fuori dal sistema dai gas di scarico caldi. Ulteriore calore viene costantemente perso nell'ambiente attraverso l'ampia superficie del forno.

Fattori Chiave Che Regolano l'Efficienza del Forno

Indipendentemente dal tipo, l'efficienza di un forno è una battaglia contro la perdita di calore. Diversi componenti critici e parametri operativi determinano quanto bene viene combattuta questa battaglia.

Il Rivestimento Refrattario e il Guscio

Il guscio del forno è rivestito con un materiale refrattario che agisce come isolante. La qualità, lo spessore e le condizioni di questo rivestimento sono fondamentali. Un rivestimento degradato o mal progettato consente a più calore di fuoriuscire attraverso il guscio d'acciaio tramite irraggiamento e convezione.

Guarnizioni del Sistema e Tenuta Stagna

Un forno rotante deve avere guarnizioni efficaci all'ingresso del materiale e alle estremità di scarico del prodotto. Una scarsa tenuta consente all'"aria parassita" incontrollata di essere aspirata nel forno. Quest'aria fredda deve quindi essere riscaldata, consumando un'enorme quantità di energia che non viene utilizzata per la lavorazione del materiale.

Scambio di Calore e Flusso di Materiale

Un forno rotante è fondamentalmente uno scambiatore di calore. Il suo angolo di inclinazione, la velocità di rotazione e la velocità di alimentazione del materiale devono essere controllati con precisione. L'obiettivo è massimizzare il tempo di permanenza del materiale e l'esposizione al calore, assicurando che il calore venga assorbito dal prodotto anziché fuoriuscire dall'estremità posteriore.

Scambiatori di Calore Interni

Componenti come catene o sollevatori possono essere installati all'interno del forno. Questi elementi interni assorbono il calore dal flusso di gas caldo e lo irradiano sul letto di materiale, migliorando drasticamente la velocità di trasferimento del calore e aumentando l'efficienza complessiva.

Comprendere i Compromessi

Perseguire la massima efficienza implica sempre bilanciare priorità contrastanti. Comprendere questi compromessi è fondamentale per prendere decisioni ingegneristiche e operative valide.

Costo del Capitale vs. Costo Operativo

I forni elettrici vantano un'efficienza superiore, ma il costo unitario dell'elettricità è spesso molto più alto di quello del gas naturale o del carbone. Pertanto, un forno a combustibile può avere un costo operativo totale inferiore nonostante la sua minore efficienza termica, specialmente in applicazioni ad alto volume.

Portata vs. Tempo di Permanenza

Aumentare la velocità di alimentazione del materiale per massimizzare la produzione (portata) può essere controproducente. Riduce il tempo che il materiale trascorre nel forno, il che può portare a una lavorazione incompleta e a uno scarso trasferimento di calore, abbassando in ultima analisi l'efficienza termica.

Integrità Meccanica vs. Isolamento

Mentre un rivestimento refrattario più spesso fornisce un migliore isolamento, aggiunge anche peso e può essere più suscettibile a stress meccanici e sfaldamento. Il design deve bilanciare la necessità di ritenzione del calore con l'integrità strutturale a lungo termine del guscio e del rivestimento del forno.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare le prestazioni, è necessario allineare il design e il funzionamento del forno con il proprio obiettivo primario.

- Se il tuo obiettivo principale è la massima efficienza termica e un controllo preciso della temperatura: Un forno riscaldato elettricamente è la scelta definitiva, in grado di superare il 95% di efficienza.

- Se il tuo obiettivo principale è la lavorazione di grandi volumi con combustibile a basso costo: Un forno a combustibile è la soluzione pratica, ma devi dare priorità a guarnizioni di alta qualità, isolamento e scambiatori di calore interni per massimizzare le sue prestazioni.

- Se il tuo obiettivo principale è migliorare un forno esistente: Gli aggiornamenti di maggiore impatto saranno garantire che le guarnizioni di ingresso e uscita siano perfettamente a tenuta d'aria e valutare le condizioni del rivestimento refrattario.

In definitiva, l'efficienza di un forno rotante non è un numero statico, ma il risultato diretto di scelte progettuali deliberate e di un meticoloso controllo operativo.

Tabella Riepilogativa:

| Metodo di Riscaldamento | Efficienza Termica Tipica | Caratteristica Chiave |

|---|---|---|

| Forno Elettrico | > 95% | Nessun scarico di combustione; perdita di calore minima. |

| Forno a Combustibile | 50% - 70% | Il processo di combustione perde calore tramite i gas di scarico. |

Pronto a ottimizzare la tua lavorazione termica?

Che la tua priorità sia la massima efficienza energetica con un forno elettrico o la lavorazione ad alto volume con un sistema a combustibile, KINTEK ha l'esperienza e le attrezzature per soddisfare le esigenze specifiche del tuo laboratorio. I nostri forni rotanti sono progettati per una ritenzione e un controllo del calore superiori.

Contatta i nostri esperti oggi stesso per discutere come possiamo migliorare l'efficienza e la produttività del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Quali sono le attrezzature per il laboratorio di pirolisi? Scegliere il reattore giusto per la vostra ricerca

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas