In sostanza, la deposizione chimica da vapore termica (CVD termica) è una tecnica di lavorazione dei materiali che utilizza temperature elevate per avviare una reazione chimica a partire da precursori gassosi, con conseguente formazione di un rivestimento solido ad alte prestazioni sulla superficie di un substrato. Il processo è apprezzato per la creazione di film eccezionalmente resistenti e ben aderenti, utilizzati principalmente per rivestimenti protettivi su utensili e nella produzione di semiconduttori.

La CVD termica sfrutta il calore intenso per creare un legame metallurgico tra un rivestimento e un substrato. Ciò si traduce in una durabilità superiore, ma la sua natura ad alta temperatura ne limita l'uso a materiali in grado di resistere all'ambiente di lavorazione.

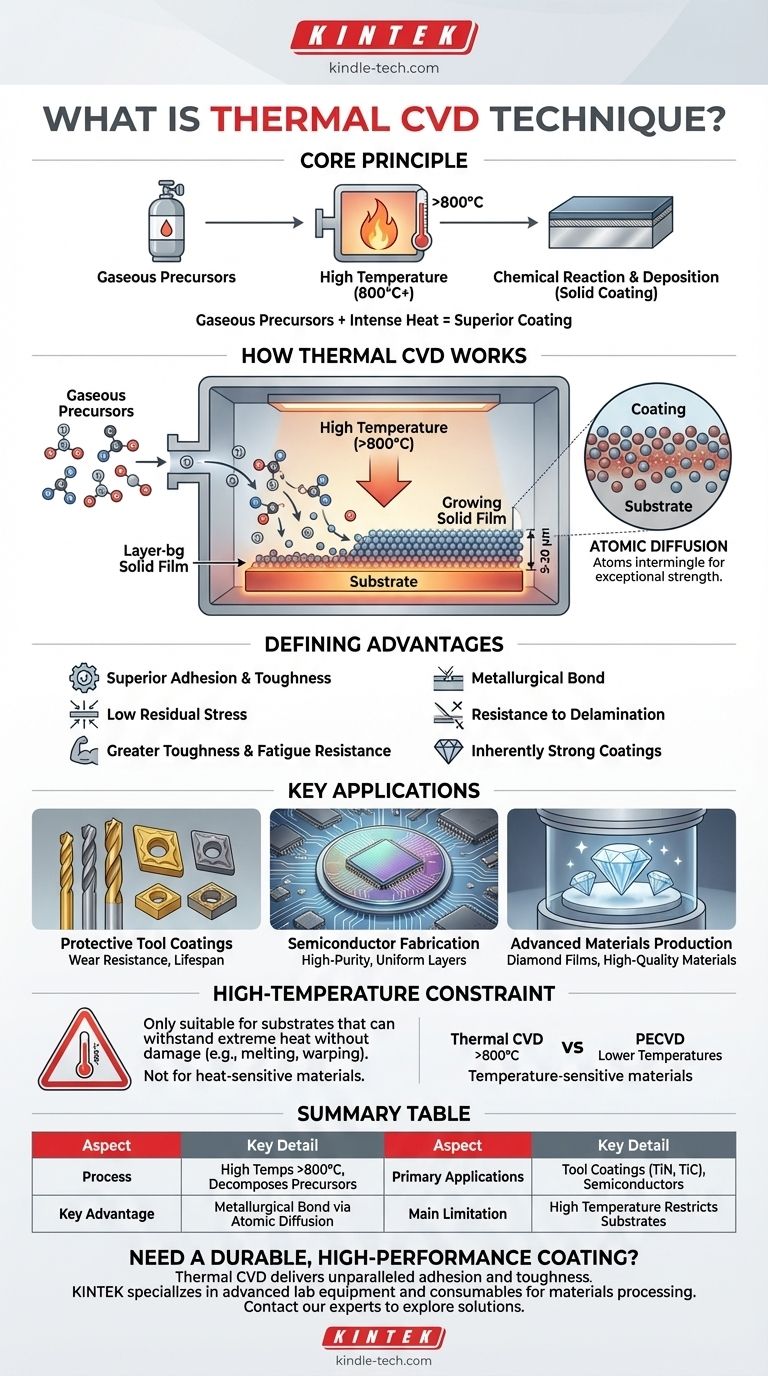

Come funziona la CVD termica: una questione di calore e chimica

La CVD termica si basa su un principio semplice: utilizzare l'energia termica per guidare una reazione chimica che deposita un materiale solido da un gas. L'intero processo avviene all'interno di una camera di reazione controllata.

Il principio fondamentale: i precursori gassosi

Innanzitutto, uno o più gas volatili, noti come precursori, vengono introdotti nella camera. Questi gas contengono gli elementi chimici specifici necessari per formare il rivestimento solido desiderato (ad esempio, titanio e carbonio per un film di carburo di titanio).

Il ruolo dell'alta temperatura

Il substrato, ovvero la parte da rivestire, viene riscaldato a una temperatura molto elevata, spesso superiore a 800°C. Questo calore intenso è il catalizzatore; fornisce l'energia di attivazione necessaria per rompere i legami chimici all'interno delle molecole del gas precursore.

Deposizione e crescita del film

Una volta che i gas precursori si decompongono vicino al substrato caldo, gli atomi o le molecole costituenti reagiscono e si depositano sulla superficie. Questa deposizione si accumula, strato dopo strato, per formare un film solido denso, puro e uniforme con uno spessore altamente controllato, tipicamente tra 5 e 20 μm.

Il vantaggio distintivo: adesione e durabilità superiori

La ragione principale per scegliere la CVD termica rispetto ad altri metodi è la sua capacità di produrre rivestimenti con adesione e tenacità senza pari. Ciò è una diretta conseguenza delle alte temperature coinvolte.

Il potere della diffusione atomica

Il calore intenso provoca l'interazione degli atomi sia del film in crescita che del substrato a livello dell'interfaccia. Questa diffusione atomica crea un legame metallurgico graduale piuttosto che un confine netto.

Questo processo è fondamentalmente diverso da un semplice legame meccanico. È più simile alla saldatura di due materiali a livello microscopico, con conseguente connessione eccezionalmente forte e altamente resistente alla delaminazione.

Proprietà del materiale risultanti

Questo legame superiore contribuisce a diversi vantaggi chiave in termini di prestazioni, tra cui basso stress residuo, maggiore tenacità e eccellente resistenza alla fatica. I rivestimenti sono intrinsecamente forti e resilienti, non solo uno strato superficiale.

Dove eccelle la CVD termica: applicazioni chiave

Le proprietà uniche dei rivestimenti CVD termici li rendono ideali per applicazioni specifiche e impegnative in cui le prestazioni sono fondamentali.

Rivestimenti protettivi per utensili

Questa è un'applicazione primaria. Gli utensili da taglio, gli inserti, gli stampi e le matrici utilizzati nella formatura dei metalli e nello stampaggio a iniezione sono rivestiti con materiali come il nitruro di titanio (TiN) o il carburo di titanio (TiC) per aumentarne drasticamente la resistenza all'usura e la durata.

Fabbricazione di semiconduttori

Nell'industria dei semiconduttori, la CVD termica viene utilizzata per depositare film sottili di elevata purezza di materiali come il biossido di silicio o il polisilicio. L'alta temperatura assicura uno strato molto pulito e uniforme, fondamentale per la fabbricazione di circuiti integrati.

Produzione di materiali avanzati

Il processo è utilizzato anche per creare materiali avanzati ad alte prestazioni da zero. Un esempio notevole è la produzione di diamanti sintetici, dove i gas contenenti carbonio vengono decomposti per far crescere film diamantati di alta qualità.

Comprendere i compromessi: il vincolo dell'alta temperatura

Sebbene potente, la CVD termica non è una soluzione universale. La sua più grande forza, l'alta temperatura, è anche il suo limite più significativo.

Limitazione del substrato

Il processo è adatto solo per substrati in grado di resistere al calore estremo senza fondere, deformarsi o perdere le loro proprietà essenziali. Ad esempio, gli acciai temprati possono essere ammorbiditi e rinvenuti dal calore, compromettendo l'integrità dell'utensile sottostante.

La necessità di alternative

Questa limitazione ha guidato lo sviluppo di altre tecniche di deposizione. Metodi come la CVD potenziata al plasma (PECVD) operano a temperature molto più basse, rendendoli adatti per rivestire materiali sensibili al calore come polimeri, alcune leghe di alluminio e componenti pre-induriti.

Quando scegliere la CVD termica

La scelta della giusta tecnologia di deposizione dipende interamente dal materiale con cui si lavora e dall'obiettivo finale.

- Se la tua attenzione principale è la massima durabilità e adesione: La CVD termica è il gold standard per creare rivestimenti ultra-duri su substrati (come utensili in metallo duro) che possono tollerare il calore intenso.

- Se la tua attenzione principale è rivestire un materiale sensibile alla temperatura: Devi cercare alternative a temperatura più bassa, poiché la CVD termica probabilmente danneggerà o distruggerà il tuo substrato.

- Se la tua attenzione principale è ottenere la massima purezza e qualità del film: La CVD termica è un'ottima scelta per applicazioni come strati di semiconduttori o fibre ottiche dove la perfezione del materiale è fondamentale.

In definitiva, comprendere l'interazione tra temperatura e adesione è la chiave per decidere se la CVD termica è lo strumento giusto per la tua sfida ingegneristica.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Processo | Utilizza alte temperature (>800°C) per decomporre i precursori gassosi per la deposizione. |

| Vantaggio chiave | Crea un legame metallurgico tramite diffusione atomica per adesione e tenacità superiori. |

| Applicazioni principali | Rivestimenti protettivi per utensili (TiN, TiC), film per semiconduttori, produzione di diamanti sintetici. |

| Limite principale | L'alta temperatura ne limita l'uso a substrati che possono sopportare il calore senza danni. |

Hai bisogno di un rivestimento durevole e ad alte prestazioni per i tuoi utensili o componenti?

La CVD termica offre un'adesione e una tenacità senza pari per applicazioni impegnative. Se i tuoi substrati possono sopportare alte temperature, questo è il processo standard per massimizzare la resistenza all'usura e la durata.

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la lavorazione dei materiali. La nostra esperienza può aiutarti a determinare se la CVD termica è la soluzione giusta per le esigenze del tuo laboratorio o della tua produzione.

Contatta oggi i nostri esperti per discutere le tue specifiche sfide di rivestimento ed esplorare come le nostre soluzioni possono migliorare i tuoi risultati.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

Domande frequenti

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili