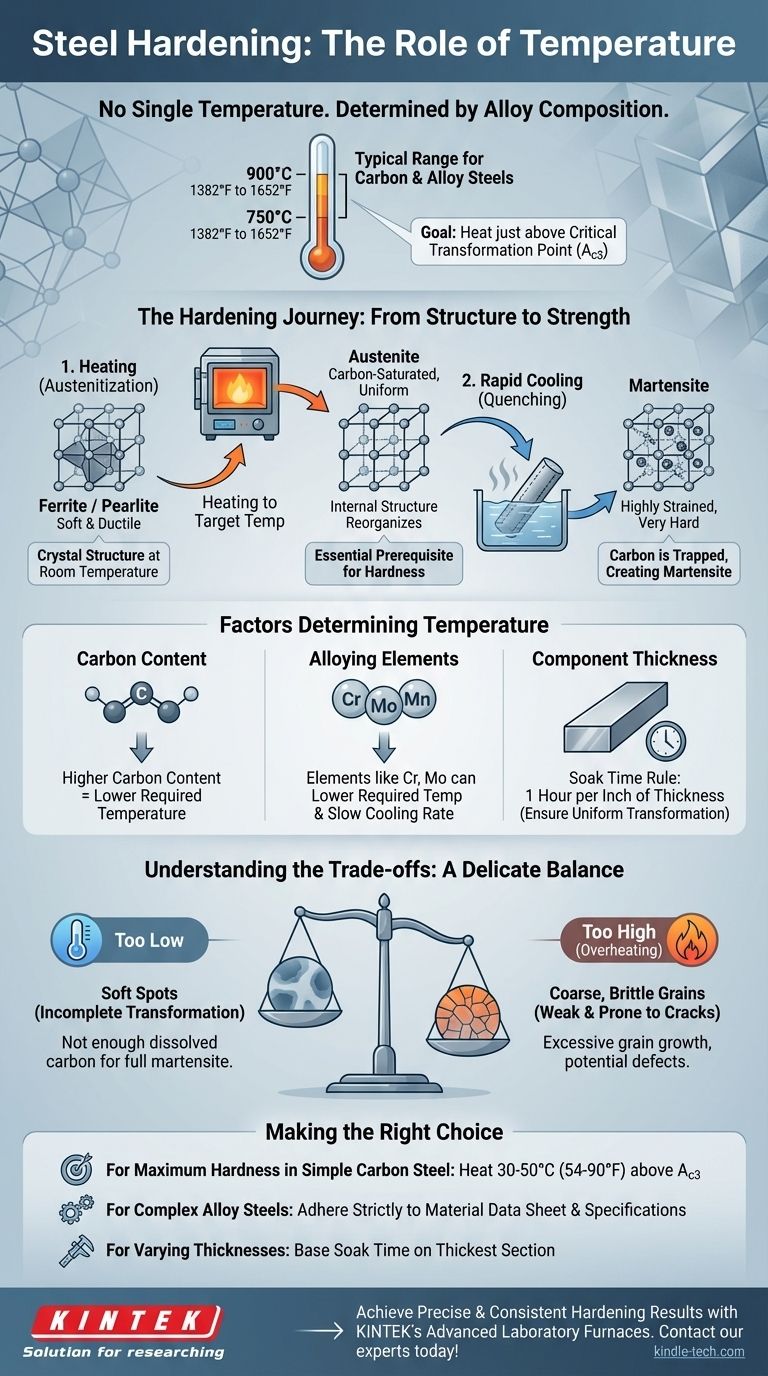

Nella tempra dell'acciaio, non esiste un'unica temperatura. La temperatura corretta è determinata dalla composizione della specifica lega di acciaio, con l'obiettivo di riscaldarla appena al di sopra del suo punto di trasformazione critico—tipicamente tra 750°C e 900°C (1382°F e 1652°F) per la maggior parte degli acciai al carbonio e legati—per modificarne la struttura cristallina interna prima di raffreddarla rapidamente.

L'obiettivo del riscaldamento non è raggiungere una "temperatura di tempra" universale, ma riscaldare una specifica lega di acciaio quel tanto che basta per trasformare la sua struttura interna in austenite. Questo cambiamento di fase è il prerequisito essenziale per ottenere la durezza durante il raffreddamento.

Perché la Temperatura è un Obiettivo, Non una Regola

Per comprendere la tempra, dobbiamo esaminare le modifiche microscopiche all'interno dell'acciaio. Il processo consiste nel manipolare deliberatamente la struttura cristallina dell'acciaio per creare uno stato più duro e più resistente all'usura.

La Trasformazione Austenitica

L'acciaio a temperatura ambiente ha una struttura cristallina chiamata ferrite o perlite, che è relativamente morbida e duttile.

Quando si riscalda l'acciaio oltre la sua temperatura critica (nota come punto A_c3_ per molti acciai), questa struttura si riorganizza in una nuova fase chiamata austenite.

L'austenite ha una capacità unica di sciogliere gli atomi di carbonio all'interno del suo reticolo cristallino. Questo è l'obiettivo fondamentale della fase di riscaldamento: creare una struttura austenitica uniforme e satura di carbonio.

Bloccare la Durezza

"La magia" della tempra avviene durante il raffreddamento rapido, o tempra (quenching).

Raffreddando rapidamente l'acciaio, gli atomi di carbonio disciolti rimangono intrappolati all'interno della struttura cristallina. Non hanno il tempo di tornare alle loro posizioni più morbide a temperatura ambiente.

Questo stato di carbonio intrappolato crea una nuova struttura molto tesa e molto dura nota come martensite. È la formazione della martensite che conferisce all'acciaio temprato le sue proprietà caratteristiche.

Fattori Che Determinano la Temperatura di Tempra

La temperatura precisa richiesta non è arbitraria. È dettata interamente dalla composizione chimica dell'acciaio e dal risultato desiderato.

Contenuto di Carbonio

La quantità di carbonio nell'acciaio è il fattore più importante.

Gli acciai con un minor contenuto di carbonio richiedono temperature più elevate per trasformarsi completamente in austenite. Al contrario, gli acciai ad alto contenuto di carbonio possono trasformarsi a temperature più basse.

Elementi di Lega

Elementi come manganese, cromo e molibdeno modificano le temperature di trasformazione critiche.

Queste leghe possono abbassare la temperatura di austenitizzazione richiesta e, cosa importante, rallentare la velocità di raffreddamento necessaria per formare la martensite, rendendo il processo di tempra più controllabile.

Spessore del Componente

Il materiale deve essere mantenuto alla temperatura target abbastanza a lungo affinché il calore penetri uniformemente attraverso tutta la sua sezione trasversale.

Una regola pratica comune è mantenere il materiale in temperatura per un'ora per ogni pollice di spessore una volta raggiunta la temperatura target. Ciò garantisce una trasformazione completa e uniforme in austenite.

Comprendere i Compromessi

Scegliere la temperatura giusta è un atto di bilanciamento. Sbagliare può rovinare il materiale.

Riscaldamento Troppo Basso

Se l'acciaio non viene riscaldato a una temperatura sufficientemente alta, la trasformazione in austenite sarà incompleta.

Ciò si traduce in "punti morbidi" e in un pezzo che non raggiunge la sua durezza potenziale, poiché non c'è abbastanza carbonio disciolto disponibile per formare una struttura completamente martensitica durante la tempra.

Riscaldamento Troppo Alto (Surriscaldamento)

Superare la temperatura ottimale può essere ancora più dannoso. Provoca la crescita eccessiva dei grani all'interno della struttura cristallina dell'acciaio.

Ciò porta a un materiale granuloso e fragile che, sebbene potenzialmente duro, sarà debole e incline a fessurarsi sotto stress. In casi estremi, può causare difetti superficiali o persino la fusione ai bordi dei grani.

Fare la Scelta Giusta per il Tuo Obiettivo

La temperatura corretta è sempre specifica per la scheda tecnica della lega di acciaio con cui si sta lavorando. Consultare sempre le specifiche del produttore o del settore.

- Se il tuo obiettivo principale è la massima durezza in un semplice acciaio al carbonio: Riscaldare a circa 30-50°C (54-90°F) al di sopra della temperatura critica superiore dell'acciaio (A_c3_) per garantire una trasformazione completa.

- Se si lavora con un acciaio legato complesso: Attenersi rigorosamente alla temperatura di austenitizzazione raccomandata nella scheda tecnica del materiale, poiché le leghe alterano significativamente i punti di trasformazione.

- Se il tuo componente presenta spessori variabili: Basare il tempo di permanenza sulla sezione più spessa del pezzo per garantire che il nucleo sia completamente trasformato prima della tempra.

In definitiva, una tempra di successo dipende da un controllo preciso della temperatura per ottenere la struttura austenitica fondamentale necessaria per creare resistenza.

Tabella Riassuntiva:

| Fattore | Influenza sulla Temperatura di Tempra |

|---|---|

| Contenuto di Carbonio | Più carbonio = temperatura più bassa; Meno carbonio = temperatura più alta. |

| Elementi di Lega | Elementi come Cr, Mo possono abbassare la temperatura richiesta. |

| Spessore del Componente | Le sezioni più spesse richiedono tempi di permanenza più lunghi alla temperatura. |

| Obiettivo | Massima durezza rispetto alla tempra controllata per leghe complesse. |

Ottieni risultati di tempra precisi e coerenti con i forni da laboratorio avanzati di KINTEK.

Le nostre apparecchiature forniscono il controllo esatto della temperatura e il riscaldamento uniforme essenziali per trasformare l'acciaio in austenite, il primo passo critico per creare una struttura martensitica durevole. Sia che si lavori con acciai al carbonio o leghe complesse, le soluzioni KINTEK assicurano di evitare i rischi di punti morbidi o fragilità dovuti a temperature errate.

Pronto a ottimizzare il tuo processo di trattamento termico? Contatta oggi i nostri esperti per trovare il forno perfetto per le tue specifiche esigenze di acciaio e applicazione.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo