Per definizione, la brasatura è un processo di unione metallica che avviene a temperature superiori a 450°C (840°F). Tuttavia, la temperatura esatta utilizzata è sempre inferiore al punto di fusione dei metalli base da unire ed è determinata interamente dalla specifica lega di metallo d'apporto richiesta per l'applicazione.

Il principio fondamentale della brasatura non riguarda una singola temperatura, ma una specifica finestra di temperatura: deve essere sufficientemente calda per fondere un metallo d'apporto ma non così calda da fondere le parti che si stanno unendo.

Il Principio Fondamentale della Temperatura di Brasatura

La brasatura crea giunzioni forti e permanenti tra due o più parti metalliche senza fondere le parti stesse. La temperatura è la variabile più critica che consente questo processo.

L'Azione Capillare è Fondamentale

L'obiettivo della brasatura è riscaldare i metalli base a una temperatura in cui un metallo d'apporto specializzato si fonderà quando entra in contatto con essi.

Questo metallo d'apporto fuso viene quindi aspirato nello spazio ristretto tra le parti attraverso un fenomeno chiamato azione capillare, creando la giunzione al raffreddamento.

Sopra i 450°C (840°F): La Soglia Ufficiale

L'American Welding Society (AWS) definisce formalmente la brasatura come qualsiasi processo che avviene sopra i 450°C (840°F).

Questa specifica temperatura è ciò che distingue la brasatura dalla sua controparte a bassa temperatura, la saldatura dolce.

Sotto il Punto di Fusione del Metallo Base (Solidus)

Fondamentalmente, la temperatura di brasatura deve rimanere al di sotto del solidus (il punto in cui un metallo inizia a fondere) dei metalli base.

Se i metalli base si fondono, il processo non è più brasatura; diventa saldatura. Mantenere questa distinzione è fondamentale per una brasatura riuscita.

Intervalli Comuni di Temperatura di Brasatura per Metallo d'Apporto

La temperatura pratica di brasatura è dettata dalla composizione chimica del metallo d'apporto utilizzato. Diversi metalli base e applicazioni richiedono diversi metalli d'apporto.

Leghe Alluminio-Silicio

Questi metalli d'apporto sono utilizzati per la brasatura di componenti in alluminio. Hanno un punto di fusione relativamente basso per evitare di fondere il metallo base di alluminio.

L'intervallo tipico di temperatura di brasatura per queste leghe è di ~570°C a 610°C (1060°F a 1130°F).

Leghe a Base d'Argento

Spesso chiamate "saldatura d'argento" (un termine improprio) o "saldatura forte", queste sono alcune delle leghe di brasatura più versatili e ampiamente utilizzate per unire acciaio, acciaio inossidabile, rame e ottone.

Le loro temperature di brasatura variano tipicamente da ~620°C a 845°C (1150°F a 1550°F).

Leghe di Rame e Rame-Fosforo

Le leghe di rame-fosforo sono eccellenti per unire rame a rame senza bisogno di un flussante, poiché il fosforo agisce come agente flussante.

Queste leghe operano in un intervallo di ~700°C a 850°C (1300°F a 1550°F).

Leghe di Nichel e Cobalto

Utilizzate per applicazioni ad alte prestazioni come componenti aerospaziali o turbine a gas, questi metalli d'apporto offrono eccezionale resistenza e resistenza alle alte temperature e alla corrosione.

Queste leghe avanzate richiedono temperature di brasatura molto più elevate, spesso da ~900°C fino a 1200°C (1650°F a 2200°F).

Comprendere la Brasatura vs. Altri Processi

Spesso sorge confusione tra i diversi processi di materiali ad alta temperatura. La distinzione si riduce sempre alla temperatura e all'intento.

Brasatura vs. Saldatura Dolce

La differenza è semplice: la saldatura dolce avviene sotto i 450°C (840°F), mentre la brasatura avviene sopra. Ciò si traduce in giunti brasati con una resistenza e una resistenza alla temperatura significativamente più elevate rispetto ai giunti saldati dolci.

Brasatura vs. Saldatura

Nella brasatura, solo il metallo d'apporto si fonde. Nella saldatura, i bordi dei metalli base vengono fusi e uniti insieme, spesso con l'aggiunta di un metallo d'apporto.

Brasatura vs. Sinterizzazione

La sinterizzazione è un processo utilizzato per creare una massa solida di materiale da una polvere applicando calore e pressione. La temperatura è sufficientemente alta da far fondere e legare le particelle, ma tipicamente al di sotto del punto di fusione completo.

Sebbene alcune brasature ad alta temperatura (ad esempio, con leghe di nichel) possano operare in un intervallo di temperatura simile alla sinterizzazione (~750-1300°C), i loro obiettivi sono fondamentalmente diversi. La brasatura unisce parti distinte, mentre la sinterizzazione forma una singola parte da polvere.

Fare la Scelta Giusta per il Tuo Progetto

La selezione della corretta temperatura di brasatura è una funzione diretta della scelta del giusto metallo d'apporto per i tuoi materiali base e i requisiti di prestazione.

- Se il tuo obiettivo principale è unire materiali standard come rame o acciaio: Inizia esaminando le leghe d'apporto a base d'argento o di rame, che operano nell'intervallo 620-850°C.

- Se il tuo obiettivo principale è unire l'alluminio: Devi utilizzare un metallo d'apporto alluminio-silicio a bassa temperatura, tipicamente intorno a 570-610°C, per evitare di fondere il materiale di base.

- Se il tuo obiettivo principale sono applicazioni ad alte prestazioni o ad alta temperatura: Avrai bisogno di metalli d'apporto specializzati a base di nichel o cobalto che richiedono temperature superiori a 900°C e atmosfere controllate in forno.

In definitiva, la temperatura giusta è quella che fonde correttamente il metallo d'apporto scelto senza compromettere l'integrità delle parti che intendi unire.

Tabella Riepilogativa:

| Tipo di Metallo d'Apporto | Metalli Base Comuni | Intervallo Tipico di Temperatura di Brasatura |

|---|---|---|

| Leghe Alluminio-Silicio | Alluminio | 570°C a 610°C (1060°F a 1130°F) |

| Leghe a Base d'Argento | Acciaio, Acciaio Inossidabile, Rame, Ottone | 620°C a 845°C (1150°F a 1550°F) |

| Leghe Rame-Fosforo | Rame su Rame | 700°C a 850°C (1300°F a 1550°F) |

| Leghe di Nichel e Cobalto | Alte Prestazioni (Aerospaziale, Turbine) | 900°C a 1200°C (1650°F a 2200°F) |

Hai bisogno di calore preciso e affidabile per le tue applicazioni di brasatura? KINTEK è specializzata in forni da laboratorio ad alte prestazioni e attrezzature per la lavorazione termica, fornendo il controllo esatto della temperatura e il riscaldamento uniforme necessari per giunti brasati perfetti in materiali dall'alluminio alle leghe avanzate. Lascia che i nostri esperti ti aiutino a selezionare il forno ideale per i tuoi specifici metalli d'apporto e requisiti applicativi. Contatta KINTALK oggi stesso per discutere le tue esigenze di forni per brasatura!

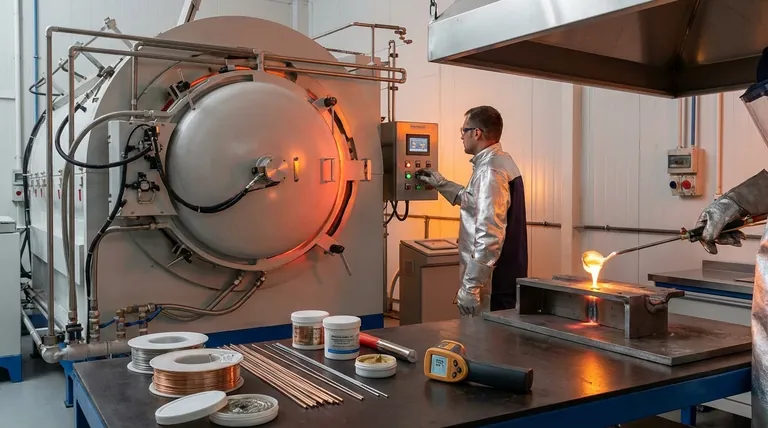

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

Domande frequenti

- Come si ottiene la massima resistenza del giunto nella brasatura? Padroneggia le 3 chiavi per legami metallurgici superiori

- Quali metalli possono essere uniti tramite brasatura? Scopri la versatilità delle moderne tecniche di brasatura

- Quali sono i fattori che influenzano la resistenza di una giunzione brasata? Padroneggia le 4 chiavi per un legame perfetto

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Quali sono alcune applicazioni della brasatura? Unire metalli dissimili con giunti forti e a tenuta stagna