In sintesi, un forno a induzione può operare a temperature che vanno da 1250°C (2282°F) per le applicazioni di fucinatura a oltre 2000°C (3632°F) per la fusione di metalli speciali in un ambiente sottovuoto. La temperatura massima specifica non è un valore unico, ma è determinata dal design del forno, dal materiale riscaldato e dal processo industriale previsto.

Il punto chiave è che la capacità termica di un forno a induzione è una funzione del suo design e del suo scopo. Invece di un intervallo fisso, è più accurato pensare a diversi tipi di forni a induzione progettati per specifici obiettivi di temperatura, dalla fucinatura e mantenimento alla fusione di leghe ad alte prestazioni.

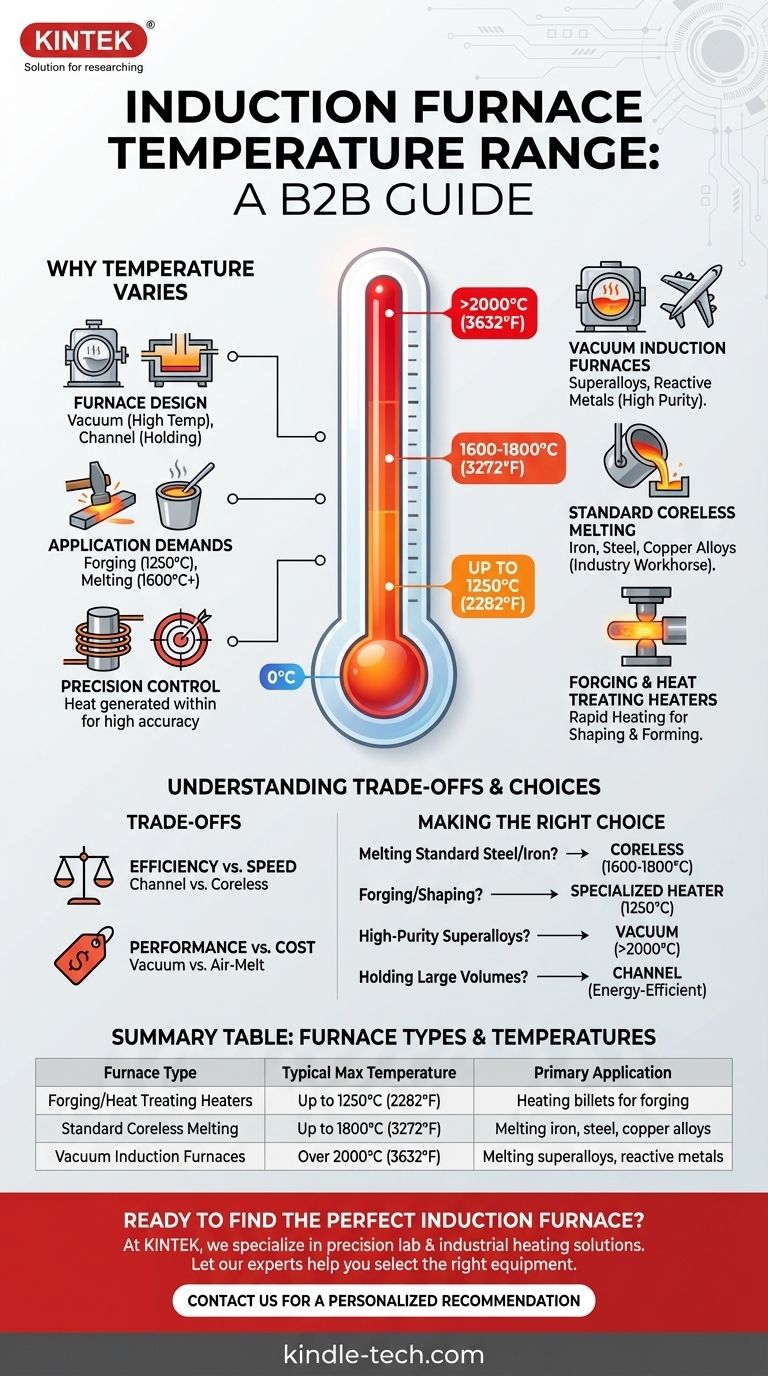

Perché la temperatura varia in base al forno e all'applicazione

Il termine "forno a induzione" copre una gamma di tecnologie, ognuna ottimizzata per un compito diverso. La temperatura raggiungibile è il risultato diretto della costruzione del forno e del suo utilizzo previsto.

L'impatto del design del forno

Diversi design sono costruiti per soddisfare diversi requisiti termici e metallurgici. Ad esempio, un forno a induzione sottovuoto è specificamente progettato per raggiungere temperature estremamente elevate (fino a 2000°C) impedendo al metallo fuso di reagire con l'aria, il che è fondamentale per le leghe speciali.

Al contrario, un forno a induzione a canale funziona più come un trasformatore, dove il metallo fuso forma un circuito secondario. Questo design è altamente efficiente per mantenere il metallo a una temperatura costante o per fondere leghe a temperature più basse, piuttosto che per raggiungere rapidamente i punti di fusione massimi.

Le esigenze dell'applicazione

Il processo stesso detta la temperatura richiesta. La fucinatura dell'acciaio richiede il suo riscaldamento a uno stato malleabile, tipicamente fino a 1250°C, senza fonderlo.

La fusione di metalli ferrosi comuni come ferro e acciaio richiede temperature più elevate, spesso nell'intervallo di 1600°C - 1650°C. Il potente campo elettromagnetico non solo genera questo calore, ma fornisce anche un'azione di agitazione continua, garantendo una temperatura e una composizione chimica uniformi in tutto il bagno di fusione.

Il principio del controllo preciso

Un vantaggio fondamentale dell'induzione è la sua precisione. A differenza dei forni alimentati a combustibile, il calore viene generato direttamente all'interno del metallo stesso. Ciò si traduce in una differenza di temperatura molto piccola tra la superficie e il nucleo del materiale, consentendo un'accuratezza di controllo della temperatura eccezionalmente elevata.

Tipi comuni di forni e le loro temperature operative

Per selezionare l'attrezzatura giusta, è necessario abbinare il tipo di forno alle proprie esigenze di temperatura operativa.

Forni a induzione senza crogiolo standard (fino a 1800°C)

Questi sono i cavalli di battaglia dell'industria delle fonderie. Sono utilizzati per fondere un'ampia varietà di metalli, inclusi ferro, acciaio e leghe di rame. Possono raggiungere in modo efficiente temperature di 1600°C - 1800°C per le operazioni di fusione standard.

Forni a induzione sottovuoto (fino a 2000°C)

Quando la purezza e le prestazioni del metallo sono fondamentali, vengono utilizzati i forni sottovuoto. Rimuovendo l'atmosfera, prevengono l'ossidazione e la contaminazione a temperature estreme, rendendoli essenziali per la produzione di superleghe di grado aerospaziale e altri metalli reattivi. Le loro temperature massime possono superare i 2000°C.

Riscaldatori per fucinatura e trattamento termico (fino a 1250°C)

Questi sistemi sono progettati non per la fusione, ma per riscaldare rapidamente e uniformemente i billette di metallo prima della fucinatura o della formatura. Danno priorità alla velocità e al controllo preciso della temperatura, operando tipicamente fino a 1250°C.

Comprendere i compromessi

La scelta di un forno a induzione comporta il bilanciamento delle capacità di temperatura rispetto ad altri fattori come l'efficienza e il costo.

Temperatura rispetto all'efficienza

Un forno a canale è estremamente efficiente dal punto di vista energetico per mantenere grandi volumi di metallo fuso a una temperatura costante. Tuttavia, non è adatto per fondere rapidamente rottami freddi. Un forno senza crogiolo eccelle nella fusione rapida, ma potrebbe essere meno efficiente per il mantenimento a lungo termine.

Prestazioni rispetto al costo

La capacità di raggiungere temperature più elevate e di operare sottovuoto comporta un costo significativo. Un forno a induzione sottovuoto è un'apparecchiatura molto più complessa e costosa di un forno a fusione ad aria standard a causa della necessità di una camera a vuoto, pompe e controlli sofisticati.

Induzione rispetto ai forni alimentati a combustibile

I forni tradizionali a gas naturale raggiungono tipicamente un massimo di circa 1100°C (2000°F). Per qualsiasi applicazione che richieda temperature più elevate, come la fusione dell'acciaio, il riscaldamento a induzione non è solo un'opzione, ma una necessità. Fornisce temperature più elevate, riscaldamento più rapido e un ambiente operativo più pulito.

Fare la scelta giusta per il vostro obiettivo

Il vostro obiettivo specifico è il fattore più importante nel determinare l'intervallo di temperatura richiesto.

- Se la vostra attenzione principale è la fusione di acciaio e ferro standard: Un forno a induzione senza crogiolo in grado di raggiungere 1600-1800°C è lo standard del settore.

- Se la vostra attenzione principale è la fucinatura o la formatura del metallo: Uno scaldabagno a induzione specializzato con controlli precisi per temperature fino a 1250°C è lo strumento corretto.

- Se la vostra attenzione principale è la produzione di superleghe o metalli reattivi di alta purezza: È richiesto un forno a induzione sottovuoto in grado di raggiungere temperature di 2000°C o superiori.

- Se la vostra attenzione principale è il mantenimento di grandi volumi di metallo fuso: Un forno a canale ad alta efficienza energetica è la soluzione più economica ed efficace.

Comprendere come il design di un forno a induzione si allinea con la sua funzione prevista vi consente di selezionare la tecnologia precisa per il vostro obiettivo metallurgico.

Tabella riassuntiva:

| Tipo di forno | Temperatura massima tipica | Applicazione principale |

|---|---|---|

| Riscaldatori per fucinatura/trattamento termico | Fino a 1250°C (2282°F) | Riscaldamento di billette per la fucinatura |

| Forni a induzione senza crogiolo standard | Fino a 1800°C (3272°F) | Fusione di ferro, acciaio, leghe di rame |

| Forni a induzione sottovuoto | Oltre 2000°C (3632°F) | Fusione di superleghe, metalli reattivi |

Pronto a trovare il forno a induzione perfetto per le tue esigenze di temperatura?

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio di precisione e soluzioni di riscaldamento industriale. Sia che abbiate bisogno di un forno di fusione standard per l'acciaio o di un sistema sottovuoto ad alta temperatura per superleghe, i nostri esperti vi aiuteranno a selezionare l'attrezzatura giusta per il vostro specifico processo metallurgico.

Contattateci oggi per discutere la vostra applicazione e ottenere una raccomandazione personalizzata. Contatta subito i nostri specialisti del riscaldamento!

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- In che modo la fase di degasaggio in una pressa a caldo sotto vuoto (VHP) ottimizza le prestazioni del composito diamante/alluminio?

- In che modo la pressione meccanica di un forno a pressa sottovuoto facilita la densificazione dei compositi B4C/Al?

- Qual è il ruolo primario del forno di sinterizzazione a pressatura a caldo sottovuoto? Preparare bersagli in lega W-Si ad alta purezza

- Come l'utilizzo di una macchina per pressatura a caldo sottovuoto migliora il rame-MoS2-Mo? Raggiungere una densità e prestazioni dei materiali superiori

- Perché un forno a pressatura a caldo sottovuoto ottiene una conducibilità termica superiore rispetto all'SPS per i compositi diamante-alluminio?