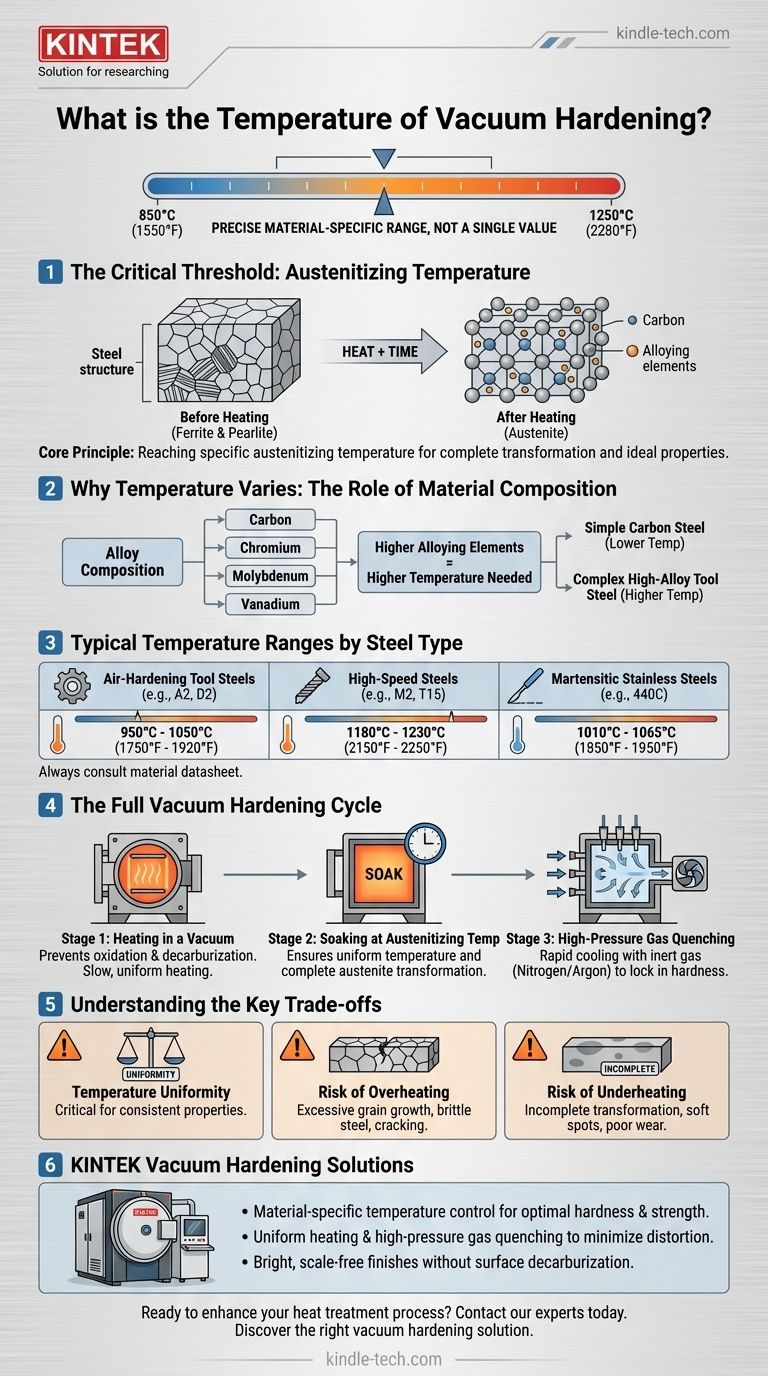

La temperatura per la tempra sottovuoto non è un valore singolo ma un intervallo preciso e specifico per il materiale. Tipicamente rientra tra 850°C e 1250°C (1550°F e 2280°F), dipendendo interamente dalla composizione chimica della lega d'acciaio trattata. La temperatura corretta è fondamentale per trasformare la struttura interna dell'acciaio e raggiungere la sua massima durezza e resistenza.

Il principio fondamentale della tempra sottovuoto non consiste nel raggiungere una temperatura generica, ma nel raggiungere la specifica temperatura di austenitizzazione di una particolare lega in un ambiente controllato e inerte per ottenere proprietà ideali senza contaminazione superficiale.

Perché la temperatura varia: il ruolo della composizione del materiale

L'esatta temperatura di tempra è dettata dalla metallurgia dell'acciaio. L'obiettivo è riscaldare il materiale fino a un punto in cui la sua struttura cristallina si trasforma, un processo noto come austenitizzazione.

La soglia critica: temperatura di austenitizzazione

L'austenitizzazione è il processo di riscaldamento dell'acciaio a una temperatura in cui la sua struttura cristallina cambia da ferrite e perlite a una nuova struttura chiamata austenite.

In questo stato, il carbonio e altri elementi leganti si dissolvono nella matrice di ferro, proprio come il sale si dissolve nell'acqua. Questo passaggio è essenziale; senza una trasformazione completa in austenite, l'acciaio non può essere completamente temprato durante la tempra.

Come gli elementi leganti dettano la temperatura

Diverse leghe d'acciaio contengono quantità variabili di elementi come carbonio, cromo, molibdeno e vanadio. Questi elementi influenzano direttamente la temperatura di austenitizzazione.

Gli acciai con concentrazioni più elevate di questi elementi leganti richiedono generalmente temperature più elevate per dissolverli completamente nella struttura dell'austenite. Ad esempio, un semplice acciaio al carbonio richiede una temperatura molto più bassa rispetto a un complesso acciaio per utensili altamente legato.

Intervalli di temperatura tipici per tipo di acciaio

Sebbene sia sempre necessario consultare la scheda tecnica specifica del materiale, ecco gli intervalli di temperatura generali per le famiglie di acciaio comuni:

- Acciai per utensili temprabili all'aria (es. A2, D2): Tipicamente richiedono da 950°C a 1050°C (da 1750°F a 1920°F).

- Acciai rapidi (es. M2, T15): Necessitano di temperature significativamente più elevate, spesso da 1180°C a 1230°C (da 2150°F a 2250°F), per dissolvere i tenaci carburi di vanadio e tungsteno.

- Acciai inossidabili martensitici (es. 440C): Vengono temprati nell'intervallo da 1010°C a 1065°C (da 1850°F a 1950°F).

Il ciclo completo di tempra sottovuoto

La temperatura di tempra è solo una parte di un processo a più stadi. Comprendere il ciclo completo fornisce un contesto critico.

Fase 1: Riscaldamento sottovuoto

La camera del forno viene pompata fino a un vuoto quasi perfetto. Il materiale viene quindi riscaldato lentamente e uniformemente verso la temperatura target. Il ruolo primario del vuoto è prevenire l'ossidazione e la decarburazione (la perdita di carbonio dalla superficie), garantendo una finitura del pezzo pulita e brillante.

Fase 2: Mantenimento alla temperatura di austenitizzazione

Una volta raggiunta la temperatura target, il materiale viene "mantenuto" o tenuto per un tempo predeterminato. Questo periodo di mantenimento assicura che l'intera parte, dalla superficie al nucleo, raggiunga una temperatura uniforme e che la trasformazione dell'austenite sia completa.

Fase 3: Tempra a gas ad alta pressione

Dopo il mantenimento, il pezzo viene raffreddato rapidamente (temprato) per bloccare la struttura temprata. In un forno sottovuoto, ciò si ottiene inondando la camera con un gas inerte ad alta pressione, tipicamente azoto o argon. Il gas viene fatto circolare da un potente ventilatore per raffreddare il pezzo rapidamente e uniformemente.

Comprendere i compromessi chiave

Il controllo preciso della temperatura è il fattore più critico per una tempra sottovuoto di successo. Deviare anche leggermente dai parametri specificati può rovinare il pezzo.

La necessità critica di uniformità della temperatura

Se una sezione di un componente è più calda di un'altra durante il mantenimento, ciò comporterà proprietà del materiale incoerenti. Questo è il motivo per cui gli elementi di progettazione del forno, come la circolazione del ventilatore, il posizionamento dell'elemento riscaldante e i sistemi di controllo, sono progettati per mantenere l'uniformità della temperatura entro pochi gradi su tutto il carico di lavoro.

Il rischio di surriscaldamento

Riscaldare un pezzo al di sopra della sua temperatura di austenitizzazione specificata provoca una eccessiva crescita del grano. I grani grandi rendono l'acciaio fragile e incline alla rottura, compromettendo gravemente la sua tenacità e resistenza agli urti.

Il rischio di sottoriscaldamento

Il mancato raggiungimento della temperatura richiesta si traduce in una trasformazione incompleta in austenite. Ciò significa che l'acciaio non si tempra completamente durante la tempra, portando a punti molli, scarsa resistenza all'usura e il mancato rispetto delle specifiche di prestazione.

Fare la scelta giusta per il tuo materiale

La scheda tecnica del tuo materiale è la fonte di verità definitiva. Tuttavia, queste linee guida ti aiuteranno a stabilire le aspettative per il processo di tempra sottovuoto.

- Se il tuo obiettivo principale è la tempra di acciai per utensili comuni (es. A2, D2): Aspettati una temperatura di processo vicina a 1000°C (1832°F) e affidati all'esperienza del termotrattatore per seguire la scheda tecnica con precisione.

- Se il tuo obiettivo principale è la tempra di acciai rapidi ad alte prestazioni (es. M2): Preparati a un ciclo di temperatura molto più elevato, superiore a 1200°C (2192°F), per ottenere le prestazioni necessarie.

- Se il tuo obiettivo principale è una finitura brillante e priva di scaglie con una distorsione minima: La tempra sottovuoto è la scelta superiore, poiché il suo preciso controllo della temperatura e il processo di tempra a gas minimizzano i rischi associati ai metodi più vecchi.

Fare sempre riferimento alle specifiche del produttore del materiale per garantire che il prodotto finale soddisfi i requisiti ingegneristici previsti.

Tabella riassuntiva:

| Tipo di acciaio | Intervallo tipico di temperatura di tempra | Esempi comuni |

|---|---|---|

| Acciai per utensili temprabili all'aria | 950°C - 1050°C (1750°F - 1920°F) | A2, D2 |

| Acciai rapidi | 1180°C - 1230°C (2150°F - 2250°F) | M2, T15 |

| Acciai inossidabili martensitici | 1010°C - 1065°C (1850°F - 1950°F) | 440C |

Ottieni una tempra precisa e priva di contaminazioni con i forni sottovuoto KINTEK.

In qualità di specialisti in attrezzature e materiali di consumo da laboratorio, KINTEK fornisce soluzioni di tempra sottovuoto che offrono:

- Controllo della temperatura specifico per il materiale per una durezza e resistenza ottimali

- Riscaldamento uniforme e tempra a gas ad alta pressione per minimizzare la distorsione

- Finiture brillanti e prive di scaglie senza decarburazione superficiale

Sia che tu stia lavorando con acciai per utensili, acciai rapidi o acciai inossidabili, la nostra attrezzatura ti assicura di raggiungere l'esatta temperatura di austenitizzazione richiesta dalla tua lega.

Pronto a migliorare il tuo processo di trattamento termico? Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di laboratorio e scoprire la giusta soluzione di tempra sottovuoto per te.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Qual è il ciclo di trattamento termico sotto vuoto? Ottenere purezza del materiale e precisione superiori

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo

- Cosa fa un forno a vuoto? Ottenere un trattamento termico di elevata purezza per componenti superiori

- Quali sono i vantaggi della tempra sottovuoto? Ottenere precisione e pulizia superiori per componenti critici

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura