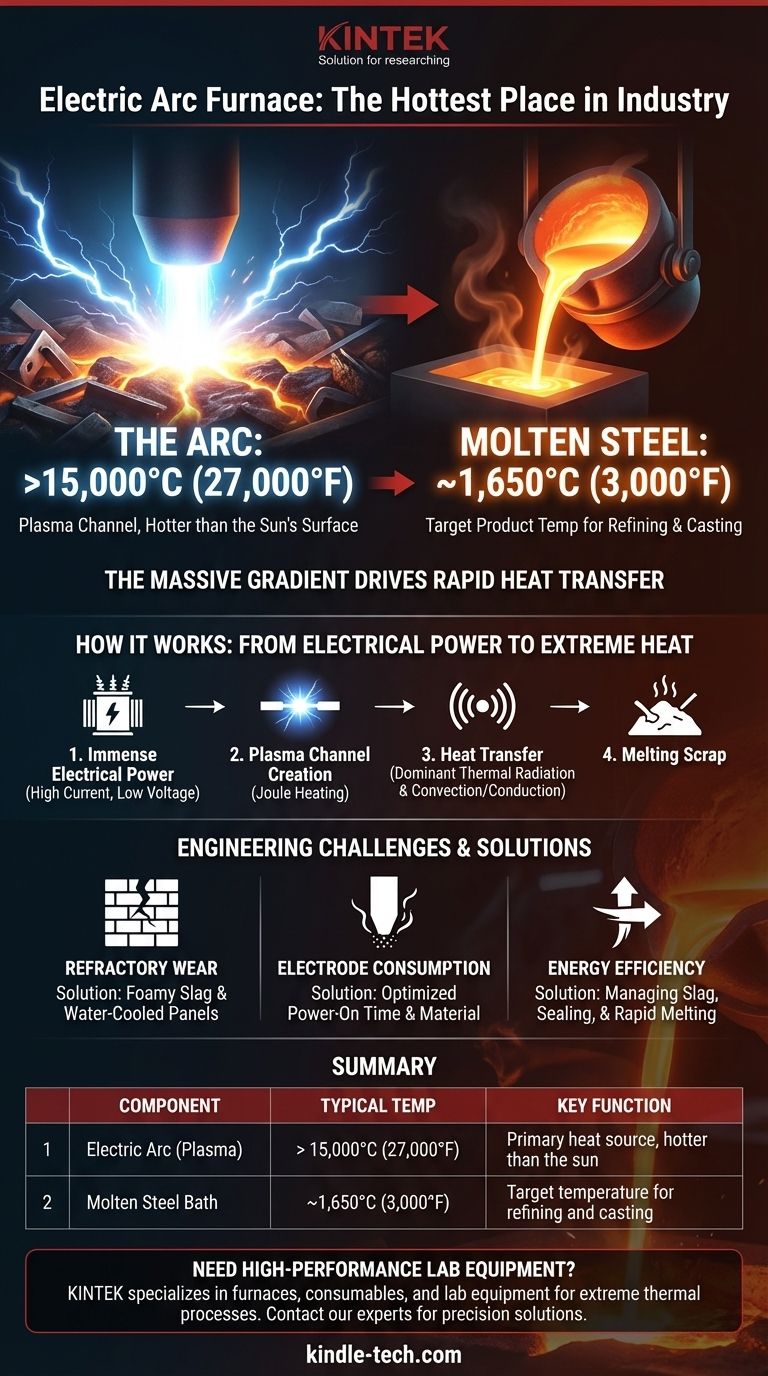

La temperatura dell'arco elettrico stesso è sbalorditiva. L'arco in un Forno ad Arco Elettrico (EAF) è un canale di plasma che può raggiungere temperature superiori a 15.000°C (27.000°F). Questo è significativamente più caldo della superficie del sole, che è di circa 5.500°C, rendendolo uno degli ambienti più caldi utilizzati in qualsiasi settore industriale importante.

La sfida principale in un Forno ad Arco Elettrico non è semplicemente raggiungere alte temperature, ma controllare con precisione un arco di plasma astronomicamente caldo per trasferire efficientemente la sua energia alla rottame d'acciaio senza distruggere il forno stesso.

Arco contro Acciaio: Una Distinzione Critica

Per comprendere il processo EAF, è necessario distinguere tra la temperatura dell'arco e la temperatura dell'acciaio fuso che sta creando. L'enorme differenza tra questi due valori è la chiave dell'intero funzionamento del forno.

La Temperatura dell'Arco (~15.000°C / 27.000°F)

Questa è la temperatura della colonna di plasma stessa. Quando una massiccia corrente elettrica salta lo spazio tra l'elettrodo di grafite e il rottame metallico, ionizza il gas circostante, creando un canale di materia surriscaldata.

Questa temperatura estrema è un fenomeno localizzato, esistente solo nel percorso immediato dell'arco.

La Temperatura del Bagno di Acciaio Fuso (~1.650°C / 3.000°F)

Questa è la temperatura target del prodotto effettivo—l'acciaio liquido. L'acciaio deve essere abbastanza caldo per i processi di raffinazione e per essere colato nella sua forma successiva.

Questa temperatura è attentamente controllata e monitorata durante tutto il processo per garantire che l'acciaio finale abbia le proprietà chimiche e la qualità desiderate.

Perché il Massiccio Gradiente di Temperatura è Importante

L'enorme differenza tra l'arco e l'acciaio è ciò che guida un trasferimento di calore incredibilmente rapido ed efficiente.

Secondo le leggi della termodinamica, il calore fluisce da un corpo più caldo a uno più freddo. Maggiore è la differenza di temperatura (il gradiente), più veloce sarà il flusso di calore. L'EAF sfrutta questo principio per fondere tonnellate di rottame d'acciaio freddo in un tempo sorprendentemente breve.

Come Viene Generato e Trasferito Questo Calore Estremo

La creazione dell'arco è un'applicazione di forza bruta dei principi dell'ingegneria elettrica. L'obiettivo è convertire l'energia elettrica in energia termica nel modo più efficiente possibile.

Immensa Potenza Elettrica

Un EAF utilizza elettrodi di grafite molto grandi, che vengono abbassati in un forno riempito di rottami metallici. Un potente trasformatore fornisce alimentazione ad alta corrente e bassa tensione a questi elettrodi.

Creazione del Canale di Plasma

Un arco viene avviato tra le punte degli elettrodi e il rottame metallico. L'intensa energia elettrica strappa gli elettroni dagli atomi nell'aria, creando un canale di plasma stabile e ad alta resistenza che brilla intensamente.

È la resistenza elettrica di questo plasma che genera il calore intenso, un principio noto come riscaldamento Joule.

Il Dominio della Radiazione Termica

Il meccanismo principale per il trasferimento di calore in un EAF è la radiazione termica. L'arco agisce come un sole in miniatura all'interno del forno, irradiando immensa energia termica in tutte le direzioni.

Questa radiazione bombarda il rottame solido, riscaldandolo oltre il suo punto di fusione. Anche la convezione all'interno dei gas caldi e la conduzione diretta dal punto in cui l'arco tocca fisicamente il metallo contribuiscono, ma la radiazione svolge la stragrande maggioranza del lavoro.

Comprendere le Sfide Ingegneristiche del Calore Estremo

Far funzionare un dispositivo più caldo della superficie del sole presenta notevoli sfide di scienza dei materiali e ingegneria. L'intero forno è progettato per gestire e contenere questa potenza distruttiva.

Usura dei Refrattari

Il rivestimento interno del forno è costituito da mattoni speciali resistenti al calore chiamati refrattari. L'intensa radiazione dell'arco degrada costantemente questo rivestimento, che deve essere regolarmente riparato e sostituito.

Gli operatori utilizzano tecniche come la creazione di uno strato di "scoria schiumosa" per proteggere parzialmente le pareti del forno dalla radiazione diretta dell'arco, prolungando la vita dei refrattari.

Consumo degli Elettrodi

Le punte degli elettrodi di grafite sono al centro del plasma e si vaporizzano lentamente a causa del calore estremo. Gli elettrodi rappresentano un costo di consumo importante nelle operazioni EAF, e la gestione del loro tasso di consumo è un'abilità chiave.

Efficienza Energetica e Termica

Sebbene il processo sia veloce, una quantità significativa di energia viene persa. Le pareti del forno sono rivestite con pannelli raffreddati ad acqua per evitare che si fondano, i quali portano continuamente via calore dal processo.

Ottimizzare il tempo di "accensione", gestire la scoria schiumosa e garantire una buona tenuta del forno sono tutti elementi critici per massimizzare l'efficienza termica.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua comprensione della temperatura dell'arco può essere applicata in modo diverso a seconda del tuo obiettivo.

- Se il tuo obiettivo principale è comprendere la fisica di base: Riconosci che l'EAF sfrutta un canale di plasma controllato più caldo della superficie del sole per svolgere il suo lavoro.

- Se il tuo obiettivo principale è la realtà operativa: Il compito centrale è gestire la potenza distruttiva dell'arco per proteggere il rivestimento del forno e gli elettrodi, massimizzando al contempo il trasferimento di calore all'acciaio.

- Se il tuo obiettivo principale è l'efficienza del processo: L'immensa differenza di temperatura tra l'arco e il rottame è il motore chiave che rende l'EAF una tecnologia di fusione rapida ed efficace.

In definitiva, il forno ad arco elettrico è una testimonianza del controllo di uno degli stati della materia più estremi sulla Terra per la produzione industriale.

Tabella Riassuntiva:

| Componente | Temperatura Tipica | Funzione Chiave |

|---|---|---|

| Arco Elettrico (Plasma) | > 15.000°C (27.000°F) | Sorgente di calore primaria, più caldo della superficie del sole |

| Bagno di Acciaio Fuso | ~1.650°C (3.000°F) | Temperatura target per la raffinazione e la colata |

Hai bisogno di attrezzature da laboratorio ad alte prestazioni per studiare processi termici estremi? KINTEK è specializzata in forni, materiali di consumo e attrezzature da laboratorio progettate per applicazioni esigenti. Che la tua ricerca riguardi materiali ad alta temperatura o l'ottimizzazione dei processi, le nostre soluzioni sono costruite per precisione e durata. Contatta oggi i nostri esperti tramite il nostro modulo di contatto per trovare l'attrezzatura giusta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- Qual è la differenza tra caratteri a caldo (hot type) e caratteri a freddo (cold type)? Scopri la Rivoluzione della Stampa

- Come funziona un forno a muffola ad alta temperatura? Ottenere un riscaldamento uniforme e privo di contaminanti

- Come è cambiato il design dei forni a muffola con l'avvento degli elementi riscaldanti elettrici? L'evoluzione verso precisione e purezza

- Come viene trasferito il calore in un forno? Padroneggia Irraggiamento, Convezione e Conduzione

- Qual è la temperatura massima di un forno? Svelare i limiti del calore estremo