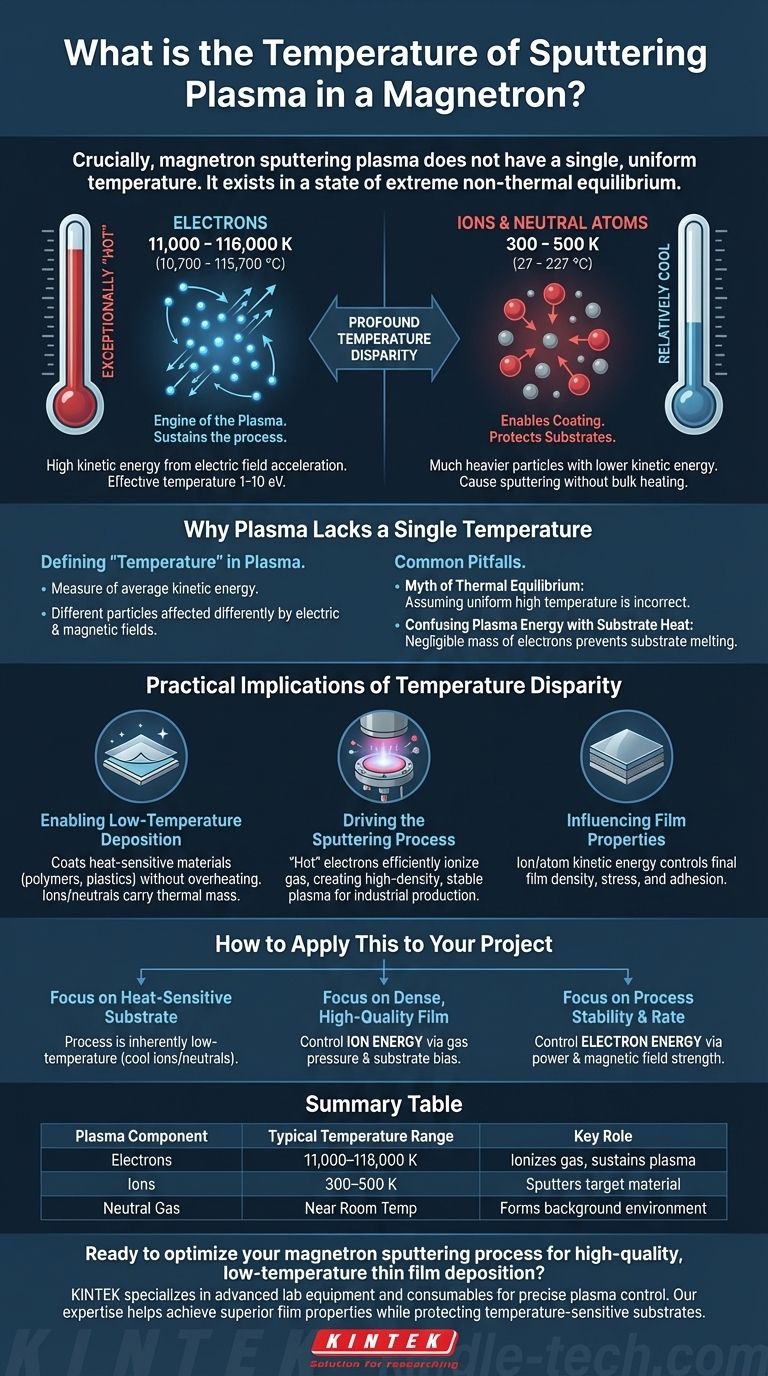

È fondamentale notare che il plasma di sputtering magnetronico non ha una singola temperatura uniforme. Al contrario, esiste in uno stato di estremo non equilibrio termico, dove diverse particelle possiedono energie cinetiche molto diverse. Mentre le particelle pesanti come ioni e atomi di gas neutri rimangono relativamente fredde—spesso solo leggermente al di sopra della temperatura ambiente—gli elettroni liberi sono eccezionalmente "caldi", con una temperatura effettiva equivalente a decine di migliaia di gradi Celsius.

Il concetto fondamentale da cogliere è che il plasma di sputtering opera con una profonda disparità di temperatura. L'energia incredibilmente alta degli elettroni è ciò che sostiene il plasma, mentre la relativa freddezza degli ioni e degli atomi molto più pesanti è ciò che consente la deposizione di film sottili di alta qualità su materiali sensibili alla temperatura senza danneggiarli.

Perché il plasma non ha una singola temperatura

Il concetto di una singola temperatura si applica solo a sistemi in equilibrio termico, dove l'energia è distribuita uniformemente tra tutte le particelle. Il plasma di sputtering è l'esatto opposto di questo.

Definire la "temperatura" nel plasma

In fisica, la temperatura è una misura dell'energia cinetica media di un gruppo di particelle.

Poiché i campi elettrici e magnetici in una camera a magnetron influenzano diverse particelle in modi drasticamente diversi, dobbiamo considerare la "temperatura" di ciascuna popolazione di particelle separatamente.

Il ruolo degli elettroni (la componente "calda")

Gli elettroni sono migliaia di volte più leggeri degli atomi. Quando viene applicata una forte tensione, vengono accelerati a velocità tremende, guadagnando un'immensa energia cinetica.

Questa alta energia è il motivo per cui gli elettroni sono il motore del plasma. Le loro collisioni con gli atomi di gas neutri staccano altri elettroni, creando gli ioni necessari per sostenere il processo. La temperatura effettiva di questi elettroni è tipicamente di 1-10 elettronvolt (eV), che corrisponde a un impressionante 11.000-116.000 K (circa 10.700-115.700 °C).

Il comportamento degli ioni (la componente "fredda")

Gli ioni, essendo essenzialmente atomi di gas con un elettrone mancante, sono molto più pesanti. Non possono essere accelerati alle stesse velocità degli elettroni dal campo elettrico.

Di conseguenza, la loro energia cinetica e la temperatura corrispondente sono molto più basse, spesso nell'intervallo di 300-500 K (circa 27-227 °C). Sono abbastanza energetici da spruzzare il materiale bersaglio all'impatto, ma abbastanza freddi da non causare un significativo riscaldamento di massa del substrato.

Il fondo di gas neutro (la componente "fredda")

La stragrande maggioranza del gas nella camera (tipicamente argon) rimane neutra e non viene direttamente accelerata dai campi elettrici.

Questo gas di fondo rimane vicino alla temperatura ambiente, agendo come un ambiente freddo attraverso il quale gli atomi spruzzati viaggiano dal bersaglio al substrato.

Errori comuni da evitare

Comprendere questo squilibrio di temperatura è fondamentale perché previene incomprensioni comuni ma significative del processo di sputtering.

Il mito dell'equilibrio termico

L'errore più frequente è supporre che il plasma abbia una temperatura uniforme e alta. Questo è fondamentalmente errato e porta a ragionamenti errati sul controllo del processo e sul suo effetto sul substrato.

Confondere l'energia del plasma con il calore del substrato

Si potrebbe supporre che un plasma con elettroni a 10.000 K fonderebbe istantaneamente qualsiasi substrato. Tuttavia, il calore effettivo fornito al substrato è molto più basso.

Questo perché gli elettroni hanno una massa trascurabile e il carico di calore è determinato principalmente dagli ioni e dagli atomi che si condensano, più "freddi" ma molto più pesanti, che colpiscono la superficie.

Implicazioni pratiche della disparità di temperatura

Questo stato unico di non equilibrio non è un difetto; è la caratteristica centrale che rende lo sputtering magnetronico così efficace.

Consentire la deposizione a bassa temperatura

Il vantaggio principale è la capacità di rivestire materiali sensibili al calore come polimeri o plastiche. Poiché le particelle che trasportano la maggior parte della massa termica (ioni e neutri) sono fredde, il substrato non si surriscalda.

Guidare il processo di sputtering

Gli elettroni "caldi" sono essenziali per ionizzare efficacemente il gas di sputtering. Questo crea un plasma ad alta densità a bassa pressione, garantendo un processo di deposizione stabile e rapido adatto alla produzione industriale.

Influenzare le proprietà del film

L'energia cinetica degli ioni in arrivo e degli atomi spruzzati—correlata alla loro "temperatura"—influenza direttamente la densità, lo stress e l'adesione del film finale. Il controllo di questa energia è fondamentale per controllare le proprietà del materiale.

Come applicare questo al tuo progetto

I tuoi obiettivi di processo dovrebbero dettare su quali energie delle particelle ti concentri per il controllo.

- Se il tuo obiettivo principale è rivestire un substrato sensibile al calore: Puoi procedere con fiducia, sapendo che il processo è intrinsecamente a bassa temperatura perché gli ioni pesanti e gli atomi neutri sono relativamente freddi.

- Se il tuo obiettivo principale è ottenere un film denso e di alta qualità: Concentrati sul controllo dell'energia ionica, che è gestita tramite parametri come la pressione del gas e la polarizzazione del substrato, non cercando di alterare la "temperatura" complessiva del plasma.

- Se il tuo obiettivo principale è la stabilità del processo e la velocità di deposizione: La tua attenzione dovrebbe essere rivolta ai fattori che influenzano l'energia degli elettroni e la densità del plasma, come la potenza e l'intensità del campo magnetico.

Comprendere questo fondamentale squilibrio di temperatura è la chiave per padroneggiare il processo di sputtering magnetronico e controllare deliberatamente le proprietà del tuo film finale.

Tabella riassuntiva:

| Componente del plasma | Intervallo di temperatura tipico | Ruolo chiave nello sputtering |

|---|---|---|

| Elettroni (caldi) | 11.000 – 116.000 K (1-10 eV) | Ionizza il gas, sostiene il plasma |

| Ioni (freddi) | 300 – 500 K (27-227 °C) | Spruzza il materiale bersaglio |

| Gas neutro (freddo) | Vicino alla temperatura ambiente | Forma l'ambiente di fondo |

Pronto a ottimizzare il tuo processo di sputtering magnetronico per una deposizione di film sottili di alta qualità e a bassa temperatura? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per un controllo preciso del plasma. La nostra esperienza aiuta ricercatori e produttori a ottenere proprietà del film superiori proteggendo i substrati sensibili alla temperatura. Contattaci oggi per discutere come le nostre soluzioni possono migliorare le tue applicazioni di rivestimento!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Valvola a sfera sottovuoto in acciaio inossidabile 304 316 Valvola di arresto per sistemi ad alto vuoto

- Pressa Idraulica Automatica Riscaldata Divisa da 30T 40T con Piastre Riscaldate per Pressa a Caldo da Laboratorio

Domande frequenti

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura