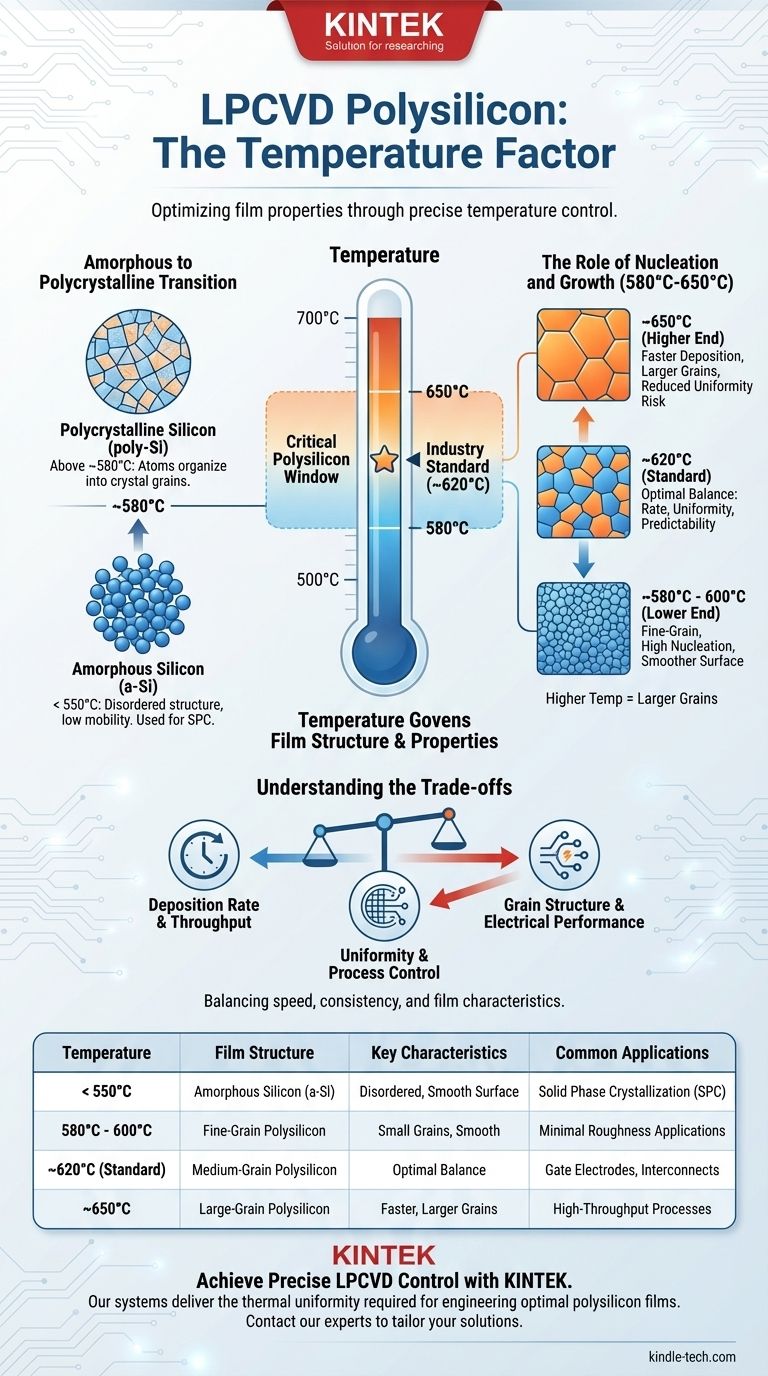

In un processo standard di deposizione chimica da fase vapore a bassa pressione (LPCVD), il polisilicio viene depositato a una temperatura che va da circa 580°C a 650°C. Questa specifica finestra di temperatura non è arbitraria; è il parametro critico che determina la struttura cristallina e le proprietà risultanti del film di silicio. La temperatura più comune utilizzata nella produzione è di circa 620°C.

La temperatura di deposizione in LPCVD è il controllo primario per la microstruttura del film. Essa determina se il silicio si forma come strato amorfo o policristallino, il che a sua volta definisce le sue caratteristiche elettriche e meccaniche per la fabbricazione di dispositivi semiconduttori.

Perché la temperatura governa la struttura del film

La temperatura all'interno di un forno LPCVD fornisce l'energia termica necessaria per avviare e sostenere la reazione chimica. Per il polisilicio, ciò comporta tipicamente la decomposizione di un gas precursore come il silano (SiH₄). Tuttavia, il suo ruolo più cruciale è quello di governare la mobilità degli atomi di silicio una volta che arrivano sulla superficie del wafer.

Il punto di transizione critico

Gli atomi depositati su una superficie cercheranno naturalmente di disporsi nello stato energetico più basso possibile, che è un reticolo cristallino. La temperatura del processo determina se hanno abbastanza energia per farlo.

- Sotto i ~550°C: Gli atomi di silicio non hanno sufficiente energia termica per spostarsi in siti cristallini ordinati prima di essere sepolti dagli atomi successivi. Il risultato è un film di silicio amorfo (a-Si) disordinato.

- Sopra i ~580°C: Gli atomi possiedono abbastanza energia per migrare sulla superficie e trovare un sito nel reticolo cristallino. Ciò consente la formazione di piccoli domini cristallini orientati casualmente noti come grani, creando un film di silicio policristallino (poly-Si).

Il ruolo della nucleazione e della crescita

All'interno dell'intervallo policristallino (580°C-650°C), la temperatura influenza direttamente il modo in cui i grani cristallini si formano e crescono. Questa relazione determina le proprietà finali del film.

Temperature più elevate forniscono più energia, il che generalmente porta a dimensioni dei grani maggiori. Questo è un fattore critico, poiché i bordi dei grani possono impedire il flusso di elettroni e agire come siti di intrappolamento per gli atomi droganti.

L'impatto di specifici intervalli di temperatura

Mentre l'intero intervallo 580°C-650°C produce polisilicio, vengono apportate piccole regolazioni all'interno di questa finestra per mirare a specifiche caratteristiche del film.

L'estremità inferiore: ~580°C - 600°C

La deposizione all'estremità inferiore della finestra si traduce in un film con una struttura a grana molto fine e piccola. Il tasso di nucleazione è elevato rispetto al tasso di crescita dei grani.

Lo standard industriale: ~620°C

Questa è la temperatura di processo più comune. Fornisce un equilibrio ottimale tra un ragionevole tasso di deposizione per la produttività manifatturiera e proprietà del film eccellenti e prevedibili. La struttura dei grani risultante è ben compresa e altamente ripetibile.

L'estremità superiore: ~650°C

Spingere la temperatura più in alto aumenta significativamente il tasso di deposizione. Promuove anche una maggiore crescita dei grani. Tuttavia, ciò ha un costo, poiché la reazione può diventare troppo veloce per essere controllata in modo uniforme.

Comprendere i compromessi

La scelta di una temperatura specifica è una decisione ingegneristica che comporta il bilanciamento di fattori concorrenti.

Tasso di deposizione vs. uniformità

Una temperatura più elevata significa un tasso di deposizione più veloce, il che è positivo per la produttività. Tuttavia, se la reazione è troppo veloce, il gas silano può esaurirsi prima di raggiungere tutti i wafer in un forno a batch di grandi dimensioni, portando a una scarsa uniformità dello spessore. L'intervallo di ~620°C offre un tasso gestibile che garantisce l'uniformità.

Struttura dei grani vs. prestazioni elettriche

Grani più grandi (da temperature più elevate) generalmente si traducono in un film con una resistività elettrica inferiore dopo il drogaggio, poiché ci sono meno bordi dei grani per disperdere i portatori di carica. Tuttavia, la specifica struttura dei grani influisce anche sullo stress del film e sul suo comportamento durante le successive fasi di incisione o di elaborazione termica.

Controllo del processo vs. produttività

Sebbene un processo a 650°C sia più veloce, è anche più sensibile alle variazioni. La reazione diventa "limitata dal trasporto di massa", il che significa che il tasso è limitato dalla velocità con cui il gas può raggiungere la superficie. Ciò rende il processo più difficile da controllare rispetto al regime "limitato dal tasso di reazione" a temperature più basse come 620°C.

Fare la scelta giusta per il tuo obiettivo

La temperatura di deposizione ideale è determinata dall'applicazione finale del film di polisilicio.

- Se il tuo obiettivo principale sono elettrodi di gate standard o interconnessioni: Una temperatura intorno ai 620°C è lo standard collaudato dall'industria, offrendo il miglior equilibrio tra proprietà elettriche prevedibili, buona uniformità e produttività efficiente.

- Se il tuo obiettivo principale è un film con minima rugosità superficiale: La deposizione a una temperatura più bassa, tra 580°C e 600°C, crea una struttura a grana più fine che può essere vantaggiosa.

- Se il tuo obiettivo principale è creare un film amorfo per una successiva cristallizzazione (Solid Phase Crystallization): Devi depositare al di sotto del punto di transizione, tipicamente nell'intervallo da 530°C a 550°C.

In definitiva, la precisa temperatura di deposizione è una scelta strategica che ingegnerizza direttamente le proprietà fondamentali del film di polisilicio per soddisfare i requisiti del dispositivo.

Tabella riassuntiva:

| Intervallo di temperatura | Struttura del film | Caratteristiche chiave | Applicazioni comuni |

|---|---|---|---|

| < 550°C | Silicio amorfo (a-Si) | Struttura disordinata, superficie liscia | Cristallizzazione in fase solida (SPC) |

| 580°C - 600°C | Polisilicio a grana fine | Grani piccoli, superficie liscia | Applicazioni che richiedono minima rugosità |

| ~620°C (Standard) | Polisilicio a grana media | Equilibrio ottimale tra velocità e uniformità | Elettrodi di gate, interconnessioni |

| ~650°C | Polisilicio a grana grande | Deposizione più veloce, grani più grandi | Processi ad alta produttività |

Hai bisogno di ottimizzare il tuo processo LPCVD per specifiche proprietà del film? Il controllo preciso della temperatura del tuo sistema di deposizione è fondamentale per ottenere la struttura e le prestazioni desiderate del polisilicio. KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo ad alte prestazioni per la fabbricazione di semiconduttori, offrendo soluzioni che garantiscono l'uniformità termica e il controllo del processo richiesti dal tuo laboratorio. Contatta i nostri esperti oggi stesso per discutere come i nostri sistemi LPCVD e il nostro supporto possono aiutarti a progettare film di polisilicio su misura per le specifiche del tuo dispositivo.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

Domande frequenti

- In che modo i nanotubi influenzano l'ambiente? Bilanciare la bassa impronta di carbonio con i rischi ecologici

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Quali sono le sfide dei nanotubi di carbonio? Superare gli ostacoli di produzione e integrazione

- Quali sono gli svantaggi dei nanotubi? I 4 Maggiori Ostacoli che Limitano il Loro Uso nel Mondo Reale

- Tutti i diamanti creati in laboratorio sono CVD? Comprendere i due metodi principali