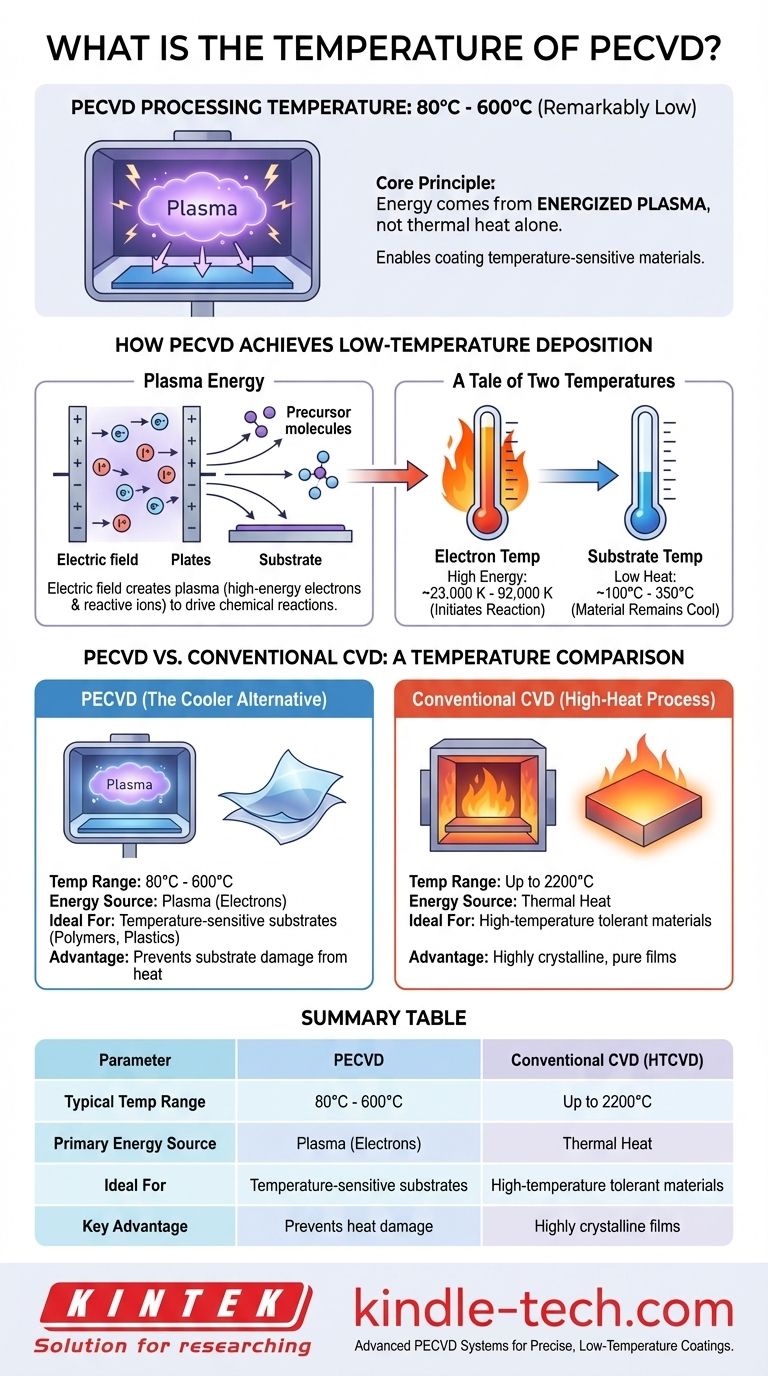

In sintesi, la temperatura di processo per la deposizione chimica da vapore potenziata dal plasma (PECVD) è notevolmente bassa, tipicamente variabile tra 80°C e 600°C. Questa bassa temperatura è la caratteristica distintiva del processo, che consente una vasta gamma di applicazioni impossibili con i metodi tradizionali ad alta temperatura. L'energia necessaria per la reazione chimica proviene da un plasma energizzato piuttosto che dal solo calore termico.

Il principio fondamentale da comprendere è che il PECVD separa la fonte di energia dalla temperatura del substrato. Mentre gli elettroni nel plasma sono incredibilmente caldi (decine di migliaia di gradi), il substrato e il gas circostante rimangono freschi, rendendolo ideale per materiali sensibili alla temperatura.

Come il PECVD Ottiene la Deposizione a Bassa Temperatura

Il vantaggio fondamentale del PECVD è la sua capacità di guidare le reazioni chimiche senza calore estremo. Ciò si ottiene creando un sistema a non equilibrio termico all'interno del reattore.

Il Ruolo Critico dell'Energia del Plasma

In un reattore PECVD, un campo elettrico viene utilizzato per ionizzare un gas, creando un plasma. Questo plasma è un mare di elettroni ad alta energia e ioni reattivi.

Questi elettroni energetici collidono con le molecole del gas precursore, scomponendole in specie chimiche altamente reattive. Questa fase di dissociazione è ciò che consente alla reazione di deposizione di avvenire sulla superficie del substrato.

Un Racconto di Due Temperature

La "temperatura" in un sistema PECVD non è un numero unico. Coesistono due ambienti termici molto diversi.

La temperatura degli elettroni è straordinariamente alta, con energie elettroniche medie di 2-8 eV, equivalenti a temperature da 23.000 K a oltre 92.000 K. Questi elettroni possiedono l'energia necessaria per avviare la reazione chimica.

Al contrario, la temperatura del substrato, ovvero il calore fisico effettivo del materiale rivestito, rimane molto bassa, spesso tra 100°C e 350°C. Ciò è possibile perché gli ioni più pesanti e gli atomi di gas neutro non si riscaldano allo stesso modo degli elettroni leggeri.

PECVD vs. CVD Convenzionale: Un Confronto di Temperatura

Comprendere la differenza di temperatura tra PECVD e CVD convenzionale ad alta temperatura (HTCVD) chiarisce la sua proposta di valore unica.

CVD Convenzionale: Un Processo ad Alto Calore

I metodi CVD tradizionali si basano interamente sull'energia termica per scomporre i gas precursori.

Per ottenere ciò, questi forni devono operare a temperature estremamente elevate, spesso raggiungendo fino a 2200°C. Ciò limita severamente i tipi di materiali che possono essere utilizzati come substrati.

PECVD: L'Alternativa Più Fresca

Utilizzando il plasma come fonte di energia primaria, il PECVD evita la necessità di calore estremo.

Questo processo consente la deposizione di film di alta qualità su materiali che si scioglierebbero, deformerebbero o verrebbero distrutti in un forno CVD convenzionale, come polimeri, plastiche e dispositivi a semiconduttore complessi.

Comprendere i Compromessi

Sebbene la sua bassa temperatura sia un vantaggio significativo, il PECVD non è privo di considerazioni. È fondamentale comprendere i compromessi coinvolti.

Qualità e Composizione del Film

Poiché la deposizione avviene a temperature più basse, i film risultanti potrebbero non essere così densi o avere la stessa struttura cristallina di quelli cresciuti a temperature molto elevate.

I film depositati tramite PECVD possono anche avere concentrazioni più elevate di elementi incorporati, come l'idrogeno, che possono influenzare le proprietà ottiche o elettriche finali del materiale.

Potenziale di Danno Indotto dal Plasma

Gli ioni ad alta energia all'interno del plasma, sebbene necessari per la reazione, possono talvolta bombardare fisicamente la superficie del substrato.

Per i componenti elettronici estremamente sensibili, ciò può introdurre difetti superficiali o danni che devono essere gestiti attentamente attraverso l'ottimizzazione dei parametri di processo.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta tra PECVD e altri metodi dipende interamente dai vincoli del materiale e dalle proprietà del film desiderate.

- Se la tua attenzione principale è il rivestimento di substrati sensibili alla temperatura: Il PECVD è quasi sempre la scelta superiore o l'unica praticabile grazie alla sua bassa temperatura operativa.

- Se la tua attenzione principale è ottenere la massima purezza del film o una specifica struttura cristallina: Il CVD ad alta temperatura potrebbe essere necessario, ma solo se il tuo substrato può sopportare le condizioni termiche estreme.

In definitiva, comprendere questa distinzione fondamentale sulla temperatura è la chiave per sfruttare il PECVD per depositare materiali avanzati su piattaforme termicamente sensibili.

Tabella Riassuntiva:

| Parametro | PECVD | CVD Convenzionale (HTCVD) |

|---|---|---|

| Intervallo di Temperatura Tipico | 80°C - 600°C | Fino a 2200°C |

| Fonte di Energia Primaria | Plasma (Elettroni) | Calore Termico |

| Ideale Per | Substrati sensibili alla temperatura (polimeri, plastiche) | Materiali resistenti alle alte temperature |

| Vantaggio Chiave | Previene i danni al substrato da calore | Può produrre film altamente cristallini e puri |

Hai bisogno di depositare film sottili di alta qualità su materiali sensibili alla temperatura? KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi PECVD, per aiutarti a ottenere rivestimenti precisi a bassa temperatura senza compromettere i tuoi substrati. La nostra esperienza garantisce che tu ottenga la soluzione giusta per la tua specifica applicazione, dalla R&S alla produzione. Contatta oggi i nostri esperti per discutere come la nostra tecnologia PECVD può avvantaggiare il flusso di lavoro del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione