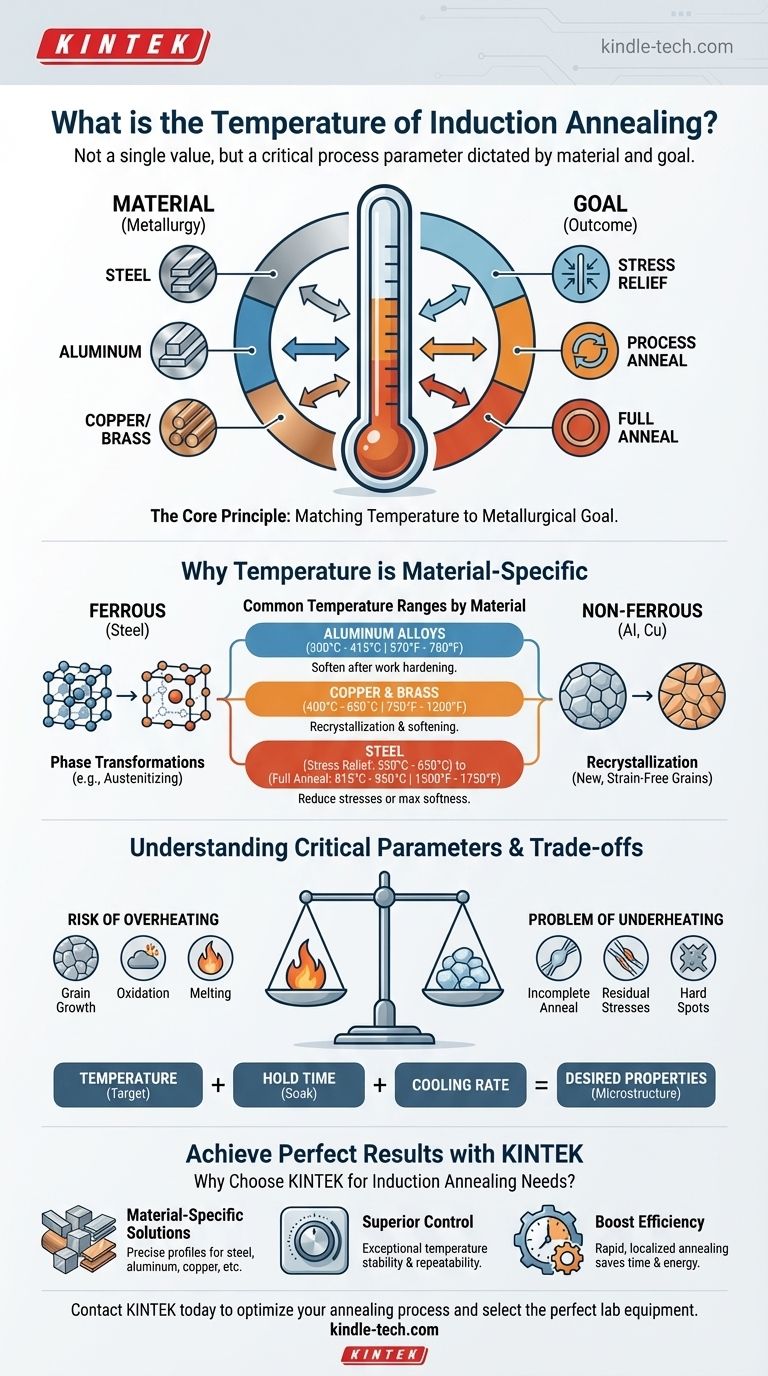

La temperatura per la ricottura a induzione non è un valore unico. È invece un parametro di processo critico che dipende interamente dal metallo specifico trattato e dal risultato metallurgico desiderato. Ad esempio, la distensione dell'acciaio richiede una temperatura diversa rispetto all'ammorbidimento completo di una lega di alluminio.

Il principio fondamentale da comprendere è che la temperatura di ricottura a induzione è dettata dalla metallurgia unica del materiale. L'obiettivo è riscaldare il metallo fino a un punto preciso che inneschi un cambiamento specifico, come la distensione o la ricristallizzazione, senza causare effetti indesiderati come un'eccessiva crescita del grano o la fusione.

Il Principio Fondamentale: Abbinare la Temperatura all'Obiettivo Metallurgico

Per controllare un processo di ricottura, è necessario prima comprendere lo scopo del trattamento termico e come il materiale scelto risponde all'energia termica.

Cos'è la Ricottura?

La ricottura è un processo di trattamento termico che altera la microstruttura di un materiale per ottenere un cambiamento desiderato nelle sue proprietà meccaniche o elettriche.

Gli obiettivi comuni includono l'ammorbidimento del metallo per migliorarne la formabilità, l'aumento della duttilità, l'eliminazione delle tensioni interne dovute a precedenti lavorazioni e l'affinamento della struttura del grano.

Perché la Temperatura è Specifica del Materiale

Metalli e leghe diversi hanno strutture atomiche e punti di trasformazione fondamentalmente diversi. La temperatura richiesta per la ricottura è direttamente legata a queste pietre miliari metallurgiche.

Per gli acciai, le temperature critiche si riferiscono alle trasformazioni di fase, come il passaggio da una struttura ferrite-perlite ad austenite. Per le leghe non ferrose come l'alluminio o il rame, la temperatura chiave è correlata alla ricristallizzazione, dove si formano nuovi grani privi di deformazione.

Intervalli di Temperatura Comuni per Materiale

Sebbene le temperature specifiche debbano essere validate per la vostra lega e il vostro obiettivo esatti, le linee guida generali forniscono un punto di partenza affidabile.

Ricottura dell'Acciaio

La temperatura per la ricottura dell'acciaio varia drasticamente in base al contenuto di carbonio e al risultato desiderato.

- Distensione: Tipicamente da 550°C a 650°C (da 1020°F a 1200°F). Questo riduce le tensioni interne con un effetto minimo sulla durezza.

- Ricottura di processo/subcritica: Tipicamente da 650°C a 720°C (da 1200°F a 1330°F). Viene utilizzata per ammorbidire l'acciaio per ulteriori lavorazioni a freddo.

- Ricottura completa: Richiede il riscaldamento al di sopra della temperatura di austenitizzazione, solitamente da 815°C a 950°C (da 1500°F a 1750°F), seguito da un raffreddamento molto lento per produrre lo stato più morbido possibile.

Ricottura di Rame e Ottone

Il rame e le sue leghe vengono ricotti per ammorbidirli dopo l'incrudimento. Il processo è regolato dalla ricristallizzazione.

L'intervallo di temperatura tipico per la ricottura di rame e ottone è compreso tra 400°C e 650°C (da 750°F a 1200°F). Temperature più elevate si traducono in una ricottura più rapida e morbida, ma comportano il rischio di un'eccessiva crescita del grano.

Ricottura di Leghe di Alluminio

L'alluminio richiede temperature significativamente più basse e un controllo preciso per evitare il surriscaldamento o la fusione.

La maggior parte delle leghe di alluminio viene ricotta nell'intervallo da 300°C a 415°C (da 570°F a 780°F). La temperatura esatta e il tempo di mantenimento sono critici per ottenere le proprietà desiderate senza compromettere l'integrità del materiale.

Comprendere i Compromessi e i Parametri Critici

La temperatura è la variabile più importante, ma non agisce da sola. La mancata regolazione dell'intero profilo termico può portare al fallimento del processo.

Il Rischio di Surriscaldamento

Superare la temperatura target può essere dannoso. Può causare un'eccessiva crescita del grano, che riduce la resistenza e la tenacità, o un'ossidazione superficiale indesiderata. In casi estremi, può portare a fusione localizzata e scarto del pezzo.

Il Problema del Sottoriscaldamento

Un calore insufficiente significa che la trasformazione metallurgica desiderata non sarà completamente completata. Ciò può comportare una ricottura incompleta, lasciando tensioni residue o punti duri che possono causare guasti nelle successive operazioni di formatura o nel servizio finale.

Perché il Tempo di Mantenimento e la Velocità di Raffreddamento Contano

La temperatura è solo una parte della ricetta termica.

- Tempo di mantenimento: Il materiale deve essere mantenuto alla temperatura target abbastanza a lungo affinché il calore penetri nel pezzo e la microstruttura si trasformi completamente. Questo è spesso chiamato "tempo di immersione".

- Velocità di raffreddamento: Dopo il riscaldamento, la velocità di raffreddamento determina la microstruttura e le proprietà finali. Un raffreddamento lento è essenziale per una ricottura completa nell'acciaio, mentre altri processi possono essere meno sensibili.

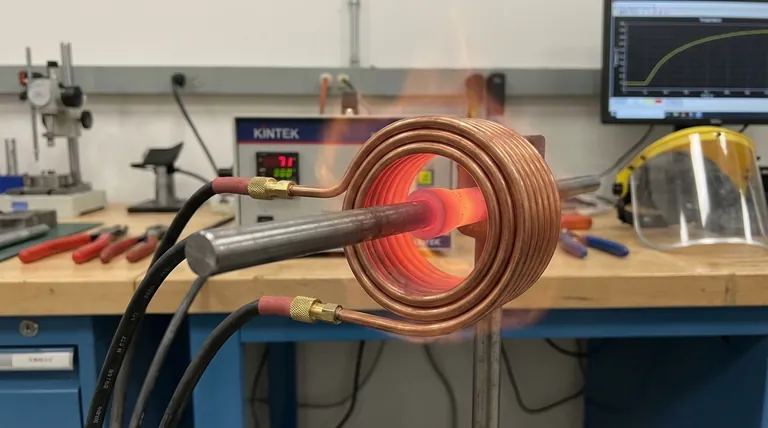

Il Vantaggio Unico dell'Induzione

Il riscaldamento a induzione offre un controllo della temperatura eccezionalmente preciso, rapido e ripetibile. Ciò consente la ricottura mirata di zone specifiche su un pezzo senza influenzare il resto del componente, un vantaggio significativo rispetto ai metodi basati su forni.

Determinare la Giusta Temperatura per la Tua Applicazione

Per selezionare la temperatura corretta, devi prima definire il tuo obiettivo. I parametri di processo sono una funzione diretta delle proprietà del materiale che devi ottenere.

- Se il tuo obiettivo principale è la massima morbidezza e duttilità (Ricottura Completa): Devi riscaldare al di sopra della temperatura di trasformazione critica superiore del materiale (ad esempio, austenitizzazione per l'acciaio) e raffreddarlo molto lentamente.

- Se il tuo obiettivo principale è alleviare le tensioni di produzione (Distensione): Usa una temperatura subcritica più bassa che sia abbastanza alta da consentire il movimento atomico ma abbastanza bassa da evitare un significativo cambiamento microstrutturale.

- Se il tuo obiettivo principale è ammorbidire un pezzo per ulteriori lavorazioni a freddo (Ricottura di Processo): Riscalda a una temperatura che consenta la ricristallizzazione senza il costo di tempo ed energia di una ricottura completa.

- Se stai lavorando con leghe non ferrose come alluminio o rame: Le tue temperature saranno significativamente più basse e sono regolate dai dati di ricristallizzazione per la tua lega specifica, non dalle trasformazioni di fase.

In definitiva, padroneggiare la ricottura a induzione deriva dal trattare la temperatura non come un numero statico, ma come uno strumento dinamico per controllare le proprietà finali del tuo materiale.

Tabella riassuntiva:

| Materiale | Intervallo di Temperatura di Ricottura Comune | Obiettivo Chiave |

|---|---|---|

| Acciaio (Distensione) | 550°C - 650°C (1020°F - 1200°F) | Ridurre le tensioni interne |

| Acciaio (Ricottura Completa) | 815°C - 950°C (1500°F - 1750°F) | Massima morbidezza e duttilità |

| Leghe di Alluminio | 300°C - 415°C (570°F - 780°F) | Ammorbidire dopo l'incrudimento |

| Rame e Ottone | 400°C - 650°C (750°F - 1200°F) | Ricristallizzazione e rammollimento |

Ottieni Risultati di Ricottura Perfetti con KINTEK

La scelta della giusta temperatura è solo il primo passo. Un controllo preciso e ripetibile del calore è ciò che distingue una ricottura riuscita da un pezzo scartato. I sistemi di riscaldamento a induzione avanzati di KINTEK forniscono il controllo esatto di cui hai bisogno per la distensione, l'ammorbidimento e la ricottura completa di qualsiasi metallo.

Perché scegliere KINTEK per le esigenze di ricottura a induzione del tuo laboratorio?

- Soluzioni specifiche per materiale: Le nostre apparecchiature sono progettate per gestire i profili termici precisi richiesti per acciaio, alluminio, rame e altro ancora.

- Controllo superiore: Evita il surriscaldamento e il sottoriscaldamento con l'eccezionale stabilità e ripetibilità della temperatura dei nostri sistemi.

- Aumenta l'efficienza: Ottieni una ricottura mirata e localizzata più velocemente rispetto ai metodi tradizionali a forno, risparmiando tempo ed energia.

Pronto a ottimizzare il tuo processo di ricottura? Contatta KINTEK oggi stesso e lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura da laboratorio perfetta per il tuo materiale specifico e i tuoi obiettivi applicativi.

Guida Visiva

Prodotti correlati

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo da Laboratorio Multizona

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Quali sono i punti di forza della brasatura? Ottenere un'unione metallica forte, pulita e precisa

- Come l'attrezzatura per la fusione ad arco sotto vuoto facilita la preparazione della lega Ti-Cr-Al-Nb? Spiegazione della fusione ad alta temperatura di precisione

- Cos'è un frame AC? Decodificare i due significati in Wi-Fi e Video

- Qual è il ruolo di un forno di rifusione ad arco sotto vuoto da laboratorio? Padronanza della sintesi di leghe ad alta entropia

- Qual è la differenza tra VAR e VIM? Variabili Vimscript Legacy vs. API Neovim Moderna