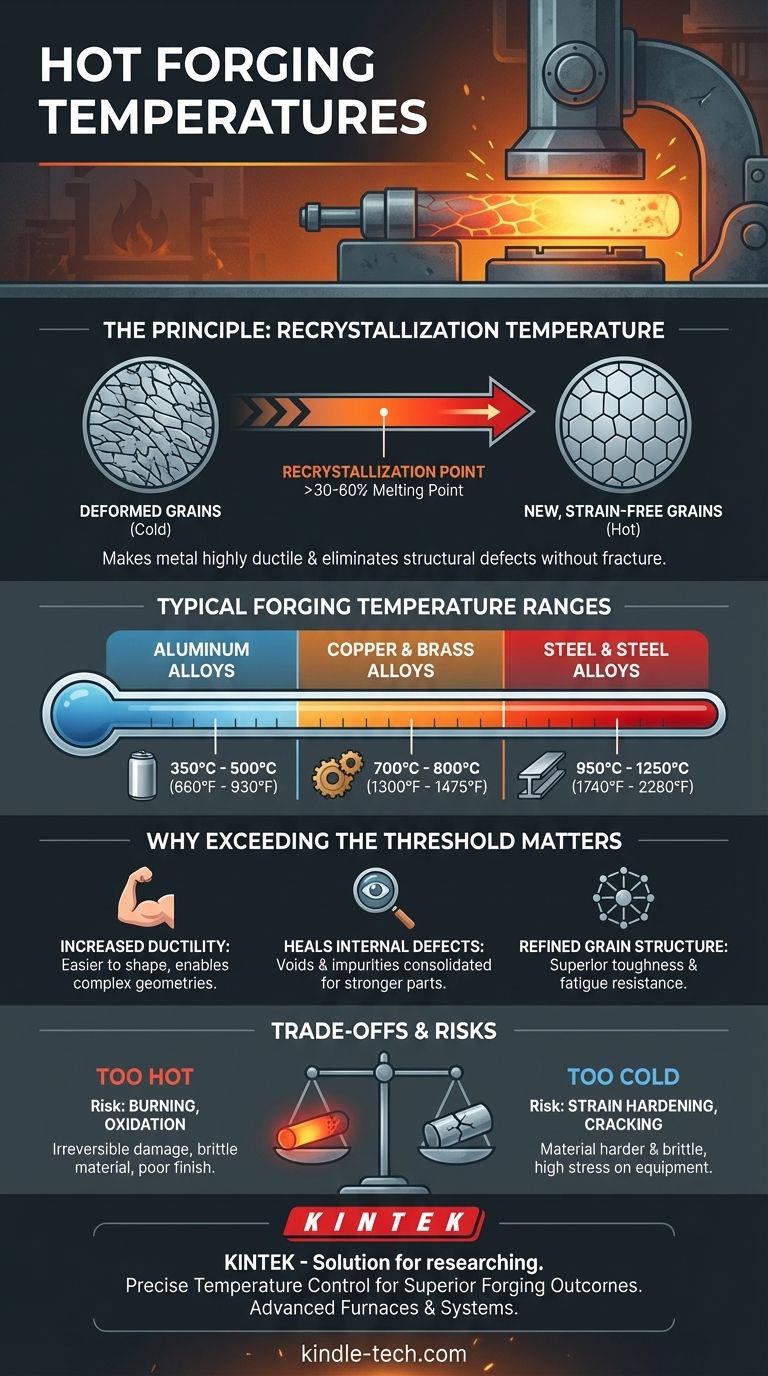

In breve, la temperatura per la forgiatura a caldo è impostata al di sopra del punto di ricristallizzazione di un metallo, che è la soglia in cui la sua struttura granulare interna può riformarsi sotto pressione. Per i metalli comuni, ciò significa tipicamente temperature che vanno da 350°C (660°F) per le leghe di alluminio fino a 1250°C (2280°F) per gli acciai altolegati. La temperatura esatta è critica e viene scelta in base alla specifica lega lavorata.

Il principio fondamentale della forgiatura a caldo non riguarda il raggiungimento di una temperatura arbitrariamente alta, ma il superamento di una soglia metallurgica specifica — la temperatura di ricristallizzazione — per rendere il metallo altamente duttile ed eliminare i difetti strutturali senza causarne la frattura.

Il Principio alla Base delle Temperature di Forgiatura a Caldo

Per comprendere la forgiatura a caldo, devi prima capire il concetto che la governa. Il processo è definito dalla temperatura, ma l'obiettivo è controllare la struttura cristallina interna del metallo.

Cos'è la Ricristallizzazione?

La ricristallizzazione è un processo in cui i grani deformati nella struttura cristallina di un metallo vengono sostituiti da nuovi grani, privi di deformazioni. Immagina una scatola di zollette di zucchero (i grani) che viene schiacciata. La ricristallizzazione è come sostituire magicamente tutte le zollette rotte con nuove zollette perfette.

Riscaldare un metallo al di sopra della sua temperatura di ricristallizzazione energizza i suoi atomi, permettendo loro di riorganizzarsi in questa nuova, ideale struttura anche mentre il materiale viene modellato. Questa temperatura è tipicamente tra il 30% e il 60% del punto di fusione assoluto del metallo.

Perché Superare Questa Temperatura è Importante

Lavorare un metallo al di sopra del suo punto di ricristallizzazione cambia fondamentalmente il suo comportamento e offre diversi vantaggi chiave.

Innanzitutto, aumenta drasticamente la duttilità e riduce la resistenza allo snervamento, rendendo il metallo morbido e facile da modellare. Ciò consente la creazione di geometrie complesse che sarebbero impossibili con la formatura a freddo.

In secondo luogo, l'immensa forza della pressa per forgiatura combinata con l'alta temperatura cura i difetti interni. Vuoti, porosità e impurità dal processo di fusione iniziale vengono consolidati e saldati, risultando in un pezzo finale molto più forte e affidabile.

Infine, il processo affina la struttura granulare, creando un modello di grani fine e uniforme. Questa struttura raffinata è una ragione primaria per cui i componenti forgiati possiedono una tenacità e una resistenza alla fatica superiori rispetto ai pezzi fusi o lavorati a macchina.

Temperature di Forgiatura per Metalli Comuni

Sebbene il principio della ricristallizzazione sia universale, l'esatta finestra di temperatura è unica per ogni famiglia di leghe. Un controllo preciso della temperatura è essenziale per un risultato di successo.

Acciaio e Leghe di Acciaio

L'acciaio è il materiale più comunemente forgiato. La temperatura di forgiatura per l'acciaio generalmente rientra tra 950°C e 1250°C (1740°F a 2280°F). Gli acciai al carbonio vengono lavorati all'estremità superiore di questo intervallo, mentre alcuni acciai legati richiedono controlli più precisi e a temperature più basse.

Leghe di Alluminio

L'alluminio ha un punto di fusione molto più basso e, di conseguenza, una temperatura di forgiatura inferiore. La forgiatura per le leghe di alluminio viene tipicamente condotta tra 350°C e 500°C (660°F a 930°F). Questo intervallo è stretto, e superarlo può facilmente danneggiare il materiale.

Leghe di Rame e Ottone

Le leghe a base di rame, inclusi ottone e bronzo, vengono forgiate a temperature che rientrano tra quelle dell'alluminio e dell'acciaio. L'intervallo tipico è tra 700°C e 800°C (1300°F a 1475°F).

Comprendere i Compromessi e i Rischi

Scegliere la giusta temperatura è un atto di equilibrio. Deviare dalla finestra ottimale introduce rischi significativi che possono compromettere l'integrità del prodotto finale.

Il Pericolo del Surriscaldamento

Se la temperatura di forgiatura è troppo alta, può portare a bruciature, dove i bordi dei grani del metallo iniziano a fondere. Questo danno è irreversibile e degrada gravemente le proprietà meccaniche del materiale, rendendo il pezzo fragile e inutilizzabile.

Il calore eccessivo promuove anche una rapida ossidazione, che forma uno spesso strato di scaglia sulla superficie del pezzo. Questa scaglia può essere pressata nella superficie durante la forgiatura, portando a una finitura scadente e imprecisioni dimensionali.

Il Problema della Forgiatura Troppo Fredda

Tentare di forgiare al di sotto della temperatura di ricristallizzazione corretta impedisce alla struttura granulare di riformarsi completamente. Ciò porta a un fenomeno chiamato incrudimento, dove il materiale diventa più duro e più fragile man mano che viene lavorato.

La forgiatura troppo fredda richiede una forza significativamente maggiore, sottopone l'attrezzatura a stress estremi e aumenta il rischio di cricche superficiali o persino di frattura completa del pezzo.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la forgiatura a caldo e la temperatura specifica selezionata dovrebbe essere guidata dall'applicazione prevista del componente finale.

- Se il tuo obiettivo principale è creare forme complesse con la massima formabilità: La forgiatura a caldo è la scelta ideale, poiché lavorare al di sopra della temperatura di ricristallizzazione fornisce un'estrema duttilità per disegni complessi.

- Se il tuo obiettivo principale è ottenere una finitura superficiale precisa e tolleranze strette: Considera la forgiatura a caldo o a freddo, che evitano la formazione di scaglie superficiali della forgiatura a caldo e possono ottenere forme quasi finite con meno lavorazioni.

- Se il tuo obiettivo principale è produrre un componente resistente e durevole alla fatica: La forgiatura a caldo è spesso superiore per la sua capacità di curare i difetti interni e affinare la struttura granulare, creando un prodotto finale più durevole.

In definitiva, il controllo preciso della temperatura è la chiave per sbloccare l'eccezionale resistenza e affidabilità che rende la forgiatura un processo di produzione di prim'ordine.

Tabella Riassuntiva:

| Metallo/Lega | Intervallo tipico di temperatura di forgiatura a caldo |

|---|---|

| Acciaio e Leghe di Acciaio | 950°C - 1250°C (1740°F - 2280°F) |

| Leghe di Alluminio | 350°C - 500°C (660°F - 930°F) |

| Leghe di Rame e Ottone | 700°C - 800°C (1300°F - 1475°F) |

Pronto a ottenere un controllo preciso della temperatura per il tuo processo di forgiatura a caldo?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo ad alte prestazioni, al servizio delle precise esigenze di lavorazione termica dei laboratori metallurgici e degli impianti di produzione. I nostri forni avanzati e i sistemi di controllo della temperatura ti aiutano a mantenere le esatte temperature di ricristallizzazione richieste per una formatura del metallo superiore, garantendo che i tuoi componenti raggiungano la massima resistenza, duttilità e integrità senza difetti.

Contattaci oggi per discutere come le nostre soluzioni possono migliorare i tuoi risultati di forgiatura e portare affidabilità alla tua linea di produzione.

Guida Visiva

Prodotti correlati

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Una pressa a caldo è utile per le magliette? Sblocca la creazione professionale e personalizzata di abbigliamento

- Qual è la differenza tra pressa a caldo manuale e automatica? Scegli la pressa giusta per le tue esigenze di precisione

- Qual è il processo della sinterizzazione a pressione? Una guida alla metallurgia delle polveri e alla fabbricazione di ceramiche

- Quali sono i limiti della forgiatura a caldo? I compromessi chiave tra resistenza e precisione

- Perché lo stampaggio a pressa a caldo è preferito rispetto al tradizionale colaggio in soluzione? Confronto esperto per elettroliti polimerici solidi

- Come influisce la presenza di aria nel vapore sul processo di pressatura a caldo?

- Cos'è la tecnica di laminazione? Sblocca il potere dei materiali a strati per risultati superiori

- Quale ruolo svolge una pressa a caldo da laboratorio nella schermatura dei materiali? Ottimizzare la densità del composito Polianilina/Wollastonite