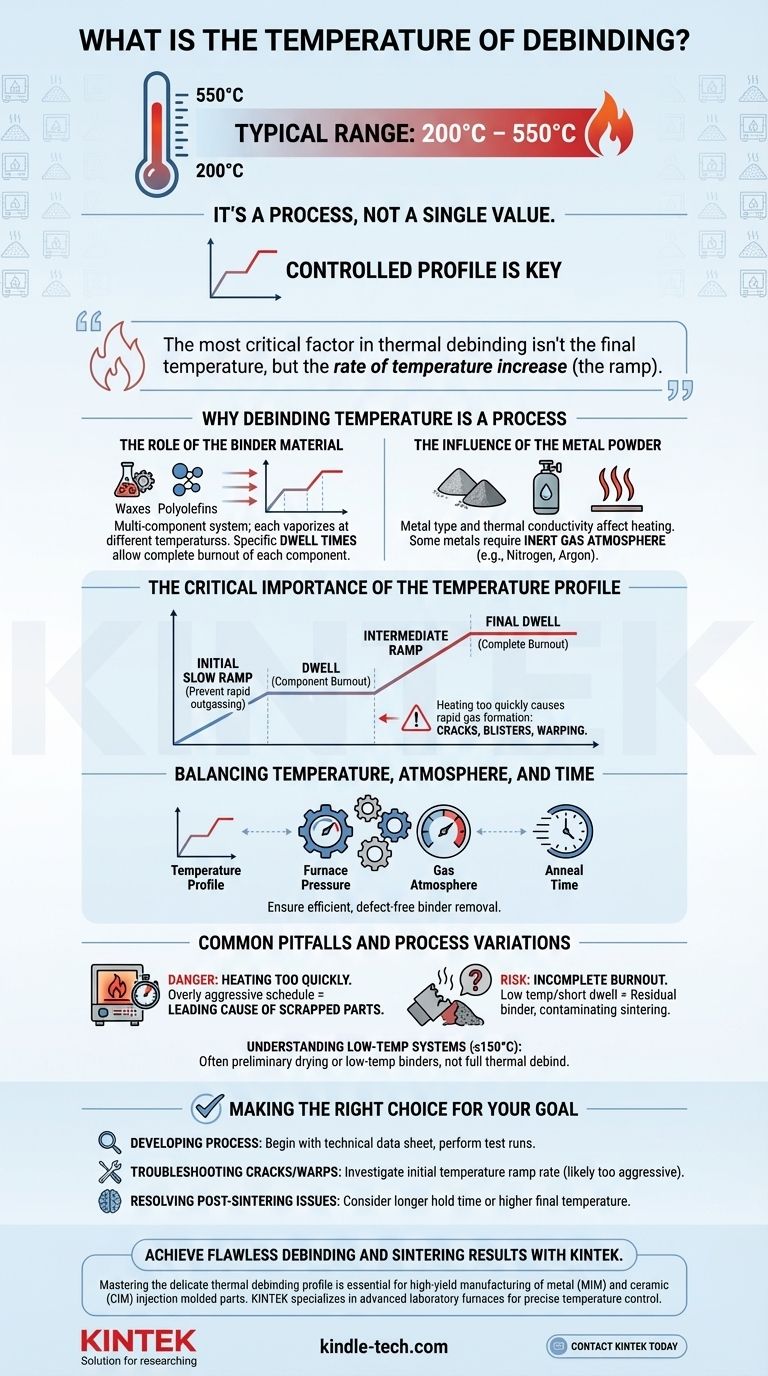

Per essere precisi, la temperatura per la slegatura termica non è un valore singolo ma un profilo attentamente controllato che opera tipicamente tra 200°C e 550°C. Le temperature esatte e i tassi di riscaldamento sono dettati interamente dal sistema legante polimerico specifico utilizzato e dal tipo di polvere metallica nella parte. L'obiettivo è rimuovere il legante lentamente e completamente senza creare difetti.

Il fattore più critico nella slegatura termica non è la temperatura finale, ma il tasso di aumento della temperatura (la rampa). Un riscaldamento troppo rapido provoca una rapida formazione di gas che può causare crepe, deformazioni o distruggere in altro modo la parte prima che raggiunga il forno di sinterizzazione.

Perché la temperatura di slegatura è un processo, non un numero

Comprendere il "perché" dietro l'intervallo di temperatura è essenziale per produrre parti di alta qualità. L'intero processo è un delicato equilibrio progettato per evacuare in sicurezza il materiale legante dalla fragile parte "verde".

Il ruolo del materiale legante

Il legante non è una singola sostanza ma un sistema multicomponente, spesso una miscela di polimeri come cere e poliolefine. Ogni componente vaporizza o si decompone termicamente a una temperatura diversa.

Il profilo di temperatura deve essere programmato con tempi di mantenimento specifici in vari punti. Ciò consente a un componente del legante di bruciare completamente prima che la temperatura aumenti per affrontare il componente successivo, a temperatura più elevata.

L'influenza della polvere metallica

La polvere metallica stessa può anche influenzare il processo. Alcuni metalli sono altamente suscettibili all'ossidazione, richiedendo che la slegatura avvenga in un'atmosfera di gas inerte specifica (come azoto o argon).

Inoltre, la conduttività termica della polvere metallica influisce su come il calore si muove attraverso la parte, influenzando i tassi di rampa e i tempi di mantenimento richiesti per garantire che il nucleo sia slegato alla stessa velocità della superficie.

L'importanza critica del profilo di temperatura

Un ciclo di slegatura riuscito è definito dal suo profilo di temperatura, la sequenza programmata di tassi di riscaldamento e mantenimenti. Questo profilo è molto più importante di qualsiasi singola lettura di temperatura.

La rampa iniziale lenta

L'inizio del ciclo è la fase più pericolosa. Una rampa iniziale lenta è cruciale per evitare che i componenti leganti a bassa temperatura si convertano in gas troppo rapidamente.

Questo improvviso degassamento crea un'immensa pressione interna, portando ai difetti di slegatura più comuni: crepe, bolle e distorsione della parte.

Bilanciare temperatura, atmosfera e tempo

La temperatura non agisce da sola. Deve essere attentamente bilanciata con altri parametri del forno.

Fattori come la pressione del forno e la composizione dell'atmosfera gassosa devono essere controllati insieme al profilo di temperatura e al tempo di ricottura per garantire che il legante venga rimosso in modo efficiente e senza causare reazioni chimiche indesiderate.

Errori comuni e variazioni di processo

Ottenere una slegatura perfetta richiede di evitare errori comuni e di comprendere che non tutti i sistemi sono uguali.

Il pericolo di un riscaldamento troppo rapido

L'errore principale è un programma di riscaldamento eccessivamente aggressivo. Questa è la causa principale delle parti scartate. Il desiderio di accorciare i tempi di ciclo può essere costoso se si traduce in componenti incrinati o deformati.

Il rischio di combustione incompleta

Al contrario, se la temperatura è troppo bassa o i tempi di mantenimento sono troppo brevi, alcuni dei componenti leganti ad alta temperatura potrebbero rimanere nella parte.

Questo legante residuo può contaminare il forno di sinterizzazione e, cosa più critica, può degassare violentemente durante la fase di sinterizzazione, molto più calda, distruggendo la parte quando è troppo tardi per rimediare.

Comprendere i sistemi a bassa temperatura

Si possono incontrare sistemi che operano a temperature più basse, come un massimo di 150°C. Questi tipicamente non sono per una slegatura termica completa.

Sono invece spesso utilizzati per una fase di essiccazione preliminare dopo un processo di slegatura a solvente, o per sistemi leganti con componenti a temperatura estremamente bassa. Una slegatura termica completa per rimuovere tutta la materia organica richiederà quasi sempre temperature superiori a 200°C.

Fare la scelta giusta per il tuo obiettivo

Per definire il tuo processo, devi prima definire la tua priorità. Il profilo di slegatura deve essere progettato per corrispondere al tuo legante, materiale e geometria della parte specifici.

- Se il tuo obiettivo principale è sviluppare un nuovo processo: Inizia con la scheda tecnica del tuo fornitore di leganti o materie prime ed esegui test su parti non critiche.

- Se il tuo obiettivo principale è la risoluzione di problemi di crepe o deformazioni: Indaga immediatamente sul tuo tasso di rampa di temperatura iniziale; è quasi certamente troppo aggressivo per la geometria o lo spessore della parte.

- Se il tuo obiettivo principale è risolvere problemi post-sinterizzazione: Considera la possibilità di una combustione incompleta del legante, che potrebbe richiedere un tempo di mantenimento più lungo o una temperatura finale leggermente più alta nel tuo profilo di slegatura.

In definitiva, padroneggiare il profilo di slegatura termica è la chiave per sbloccare una produzione avanzata coerente e ad alto rendimento.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Intervallo di temperatura tipico | Da 200°C a 550°C |

| Obiettivo primario | Rimuovere completamente il legante senza creare difetti (crepe, deformazioni). |

| Fattore più critico | Il tasso di aumento della temperatura (rampa), non la temperatura finale. |

| Influenze chiave | Composizione del sistema legante e tipo di polvere metallica/ceramica. |

| Errore comune | Riscaldamento troppo rapido, che causa una rapida formazione di gas e il fallimento della parte. |

Ottieni risultati di slegatura e sinterizzazione impeccabili con KINTEK.

Padroneggiare il delicato profilo di slegatura termica è essenziale per la produzione ad alto rendimento di parti stampate a iniezione di metallo (MIM) e ceramica (CIM). KINTEK è specializzata in forni da laboratorio avanzati e materiali di consumo progettati per un controllo preciso della temperatura e un riscaldamento uniforme, garantendo che il tuo legante venga rimosso in modo sicuro e completo.

I nostri esperti possono aiutarti a selezionare l'attrezzatura giusta e ottimizzare il tuo processo per evitare difetti comuni come crepe e deformazioni. Lascia che ti forniamo le soluzioni termiche affidabili di cui il tuo laboratorio ha bisogno per risultati coerenti e di alta qualità.

Contatta KINTEK oggi per discutere le tue specifiche esigenze di slegatura e sinterizzazione.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Perché la sinterizzazione è importante nella lavorazione della ceramica? Ottenere parti ceramiche dense e ad alte prestazioni

- Come si raffredda una fornace a muffola? Proteggi la tua attrezzatura e i tuoi campioni dallo shock termico.

- Qual è la capacità di un forno a muffola? Trova la dimensione giusta per le esigenze del tuo laboratorio

- Qual è la temperatura massima di un forno? Svelare i limiti del calore estremo

- Quali 5 precauzioni di sicurezza dovrebbero essere adottate quando si riscalda qualsiasi cosa in laboratorio? Regole essenziali per la sicurezza in laboratorio