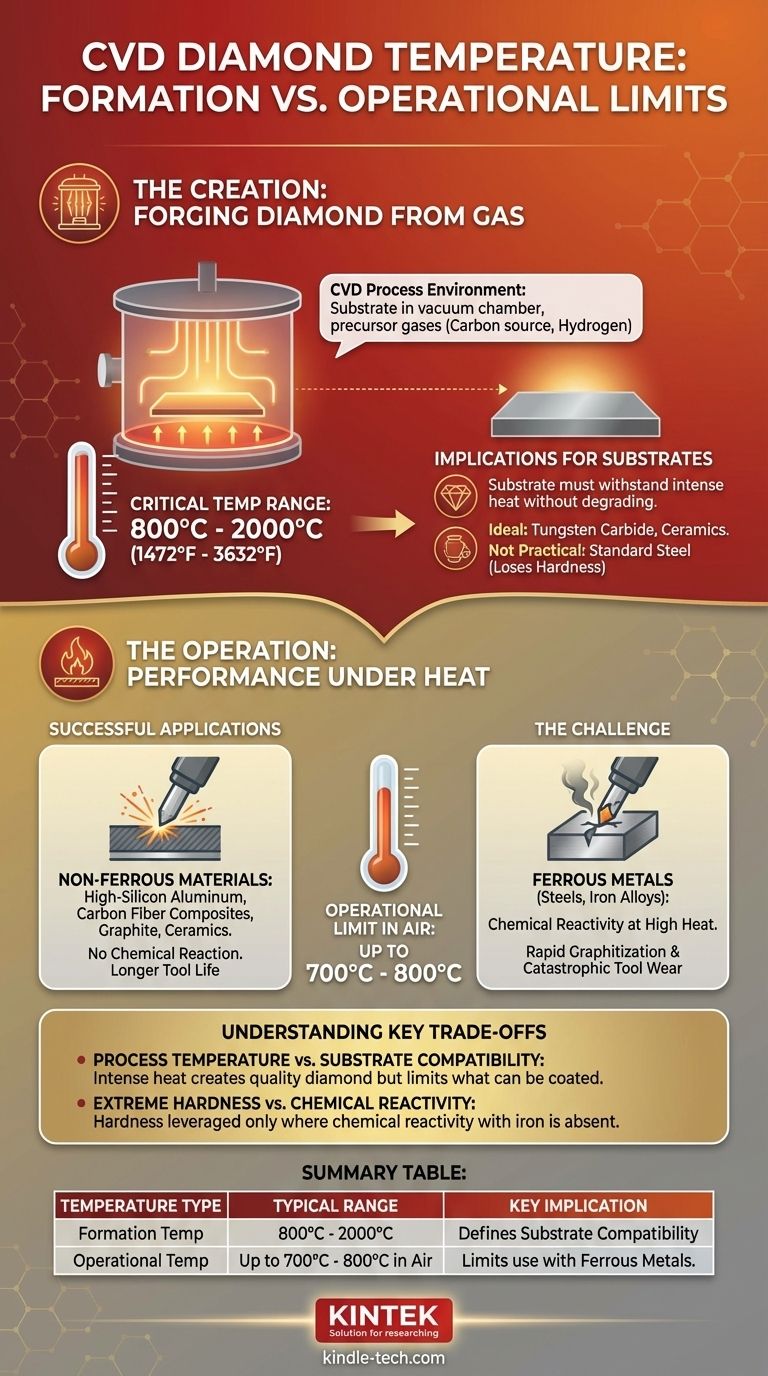

La "temperatura del diamante CVD" non è un valore singolo ma si riferisce a due contesti distinti: la sua creazione e i suoi limiti operativi. Il processo per creare il diamante da deposizione chimica da vapore (CVD) richiede temperature estremamente elevate, tipicamente comprese tra 800°C e 2000°C. Tuttavia, la sua temperatura di prestazione, specialmente durante il taglio, è limitata da reazioni chimiche che si verificano ad alte temperature, in particolare con materiali a base di ferro.

Comprendere la differenza tra l'elevata temperatura di formazione del diamante CVD e la sua più limitata temperatura operativa è la chiave per utilizzarlo efficacemente. La sua creazione definisce su cosa può essere rivestito, mentre i suoi limiti operativi definiscono cosa può tagliare.

La Temperatura di Creazione: Forgiare il Diamante dal Gas

L'Ambiente del Processo CVD

La Deposizione Chimica da Vapore (CVD) è un processo in cui un substrato viene posto in una camera a vuoto ed esposto a gas precursori.

Per il diamante, questi gas sono tipicamente una miscela di una fonte di carbonio (come il metano) e idrogeno.

L'Intervallo Critico di Temperatura

Per creare un film di diamante cristallino, il substrato deve essere riscaldato a una temperatura molto elevata, generalmente tra 800°C e 2000°C (1472°F - 3632°F).

Questo calore intenso fornisce l'energia necessaria per rompere le molecole di gas e permettere agli atomi di carbonio di disporsi nel rigido reticolo cristallino del diamante sulla superficie del substrato.

Implicazioni per i Substrati

Questa elevata temperatura di processo è un vincolo critico. Il materiale che viene rivestito (il substrato) deve essere in grado di resistere a queste condizioni senza fondere, deformarsi o perdere le sue proprietà essenziali.

Ad esempio, poiché la temperatura del processo CVD è superiore alla temperatura di tempra di molti acciai, rivestire direttamente utensili in acciaio standard è spesso impraticabile in quanto l'utensile perderebbe la sua durezza. Per questo motivo i substrati sono spesso materiali come il carburo di tungsteno o la ceramica.

La Temperatura Operativa: Prestazioni Sotto Calore

Stabilità Termica in Aria

Come il diamante naturale, il diamante CVD è eccezionalmente stabile. Tuttavia, quando riscaldato in presenza di ossigeno, inizierà a ossidarsi e a convertirsi nuovamente in grafite a temperature intorno a 700°C - 800°C.

Questo fornisce un limite superiore generale per il suo utilizzo in un ambiente atmosferico standard.

La Sfida del Taglio dei Metalli Ferrosi

Sebbene estremamente duri, gli utensili in diamante CVD sono generalmente inadatti alla lavorazione dell'acciaio o di altre leghe a base di ferro.

Il problema non è la "fusione" del diamante in senso semplice. Alle alte temperature generate sul tagliente dell'utensile, il carbonio nel diamante diventa altamente reattivo con il ferro nell'acciaio. Questa interazione chimica converte rapidamente il diamante in grafite più morbida, causando un'usura catastrofica dell'utensile.

Successo con Materiali Non Ferrosi

Questa limitazione chimica è il motivo per cui il diamante CVD eccelle nel taglio di materiali abrasivi e non ferrosi.

Materiali come alluminio ad alto contenuto di silicio, compositi in fibra di carbonio, grafite e ceramiche non reagiscono chimicamente con il diamante ad alte temperature. Ciò consente all'utensile di sfruttare la sua incredibile durezza e resistenza all'usura per una durata dell'utensile significativamente più lunga, spesso da 2 a 10 volte superiore rispetto agli utensili in diamante policristallino (PCD).

Comprendere i Compromessi Chiave

Temperatura di Processo vs. Compatibilità del Substrato

La stessa cosa che crea un film di diamante di alta qualità — il calore intenso — è anche la sua più grande limitazione di produzione. La scelta di ciò che può essere rivestito è limitata ai materiali che possono sopravvivere alla camera CVD.

Durezza Estrema vs. Reattività Chimica

La più grande forza del diamante CVD, la sua durezza, può essere sfruttata solo in applicazioni in cui la sua debolezza chimica — la reattività con il ferro ad alte temperature — non è un fattore. Questo crea una chiara linea di demarcazione per i suoi casi d'uso ideali.

Fare la Scelta Giusta per la Tua Applicazione

Per applicare questa conoscenza in modo efficace, devi abbinare le proprietà termiche del diamante CVD al tuo obiettivo specifico.

- Se il tuo obiettivo principale è rivestire un utensile: Assicurati che il tuo materiale substrato (ad es. carburo di tungsteno) possa resistere alla temperatura di processo CVD di 800°C+ senza degradarsi.

- Se il tuo obiettivo principale è la lavorazione di materiali: Utilizza il diamante CVD per il taglio ad alta velocità di metalli non ferrosi, compositi e ceramiche, ma seleziona un materiale per utensili diverso come il nitruro di boro cubico (CBN) per acciai e leghe ferrose.

Distinguendo tra le sue temperature di formazione e operative, puoi sfruttare le eccezionali proprietà del diamante CVD per il compito giusto.

Tabella Riepilogativa:

| Tipo di Temperatura | Intervallo Tipico | Implicazione Chiave |

|---|---|---|

| Temperatura di Formazione | 800°C - 2000°C | Definisce la compatibilità del substrato (es. carburo di tungsteno, ceramiche) |

| Temperatura Operativa | Fino a 700°C-800°C in aria | Limita l'uso con metalli ferrosi a causa della reattività chimica |

Ottimizza i Tuoi Processi di Lavorazione e Rivestimento con KINTEK

Comprendere le proprietà termiche del diamante CVD è fondamentale per massimizzare le prestazioni e la longevità degli utensili. Sia che tu stia rivestendo substrati o lavorando materiali avanzati, la scelta della giusta tecnologia di utensili è la chiave per ottenere risultati superiori.

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo ad alte prestazioni su misura per le tue specifiche esigenze di laboratorio e produzione. La nostra esperienza nella scienza dei materiali e le soluzioni all'avanguardia possono aiutarti a:

- Selezionare i materiali substrato giusti per il rivestimento in diamante CVD

- Scegliere la strumentazione ottimale per applicazioni di lavorazione non ferrosa

- Migliorare l'efficienza e prolungare la vita degli utensili nelle tue operazioni

Lascia che i nostri esperti ti guidino alla soluzione ideale per la tua applicazione. Contatta KINTEK oggi stesso per discutere come le nostre attrezzature da laboratorio specializzate e i materiali di consumo possono portare al successo i tuoi progetti.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori