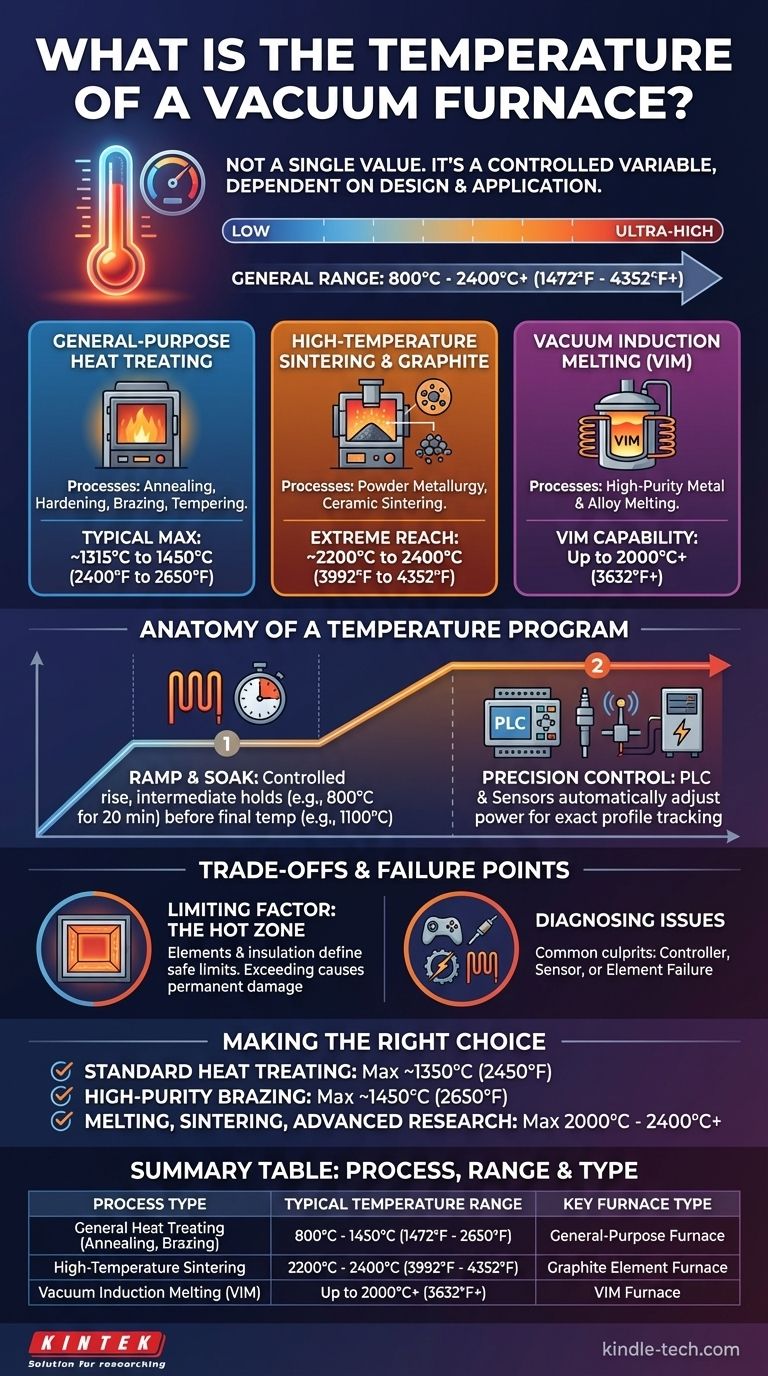

La temperatura di un forno a vuoto non è un valore unico, ma una variabile altamente controllata che dipende interamente dalla progettazione del forno e dalla sua destinazione d'uso. Sebbene un tipico programma di trattamento termico possa variare tra 800°C e 1100°C (1472°F - 2012°F), le capacità di temperatura massima variano drasticamente a seconda del tipo di forno. I modelli per uso generico raggiungono spesso fino a 1450°C (2650°F), mentre i forni specializzati per la fusione o la sinterizzazione possono superare i 2400°C (4352°F).

La temperatura richiesta è dettata dal processo del materiale, come brasatura, sinterizzazione o fusione, che a sua volta determina il tipo di forno necessario. Comprendere questa relazione è fondamentale per selezionare l'attrezzatura giusta per la tua applicazione specifica.

Come il tipo di forno determina l'intervallo di temperatura

La temperatura massima raggiungibile di un forno a vuoto è fondamentalmente legata alla sua costruzione e al metodo di riscaldamento. Diversi design sono ingegnerizzati per soddisfare le esigenze di specifici processi industriali o di ricerca.

Forni per Trattamenti Termici per Uso Generale

Questi sono i tipi più comuni di forni a vuoto, utilizzati per processi come ricottura, tempra, brasatura e rinvenimento.

Il loro intervallo operativo tipico è ampio, ma generalmente hanno una capacità di temperatura massima di circa da 1315°C a 1450°C (da 2400°F a 2650°F). L'estremità superiore di questo intervallo è spesso riservata a leghe specifiche o per eseguire cicli di "pulizia" ad alta temperatura per bruciare i contaminanti.

Forni per Sinterizzazione ad Alta Temperatura e Forni a Grafite

Progettati per creare parti solide da polveri metalliche o ceramiche, la sinterizzazione sotto vuoto richiede temperature estremamente elevate.

I forni costruiti per questo scopo, che utilizzano spesso elementi riscaldanti in grafite, possono raggiungere regolarmente da 2200°C a 2400°C (da 3992°F a 4352°F). Questa capacità di temperatura ultra-elevata è necessaria per legare efficacemente le particelle di materiali speciali.

Forni per Fusione a Induzione Sotto Vuoto (VIM)

Questi forni utilizzano l'induzione elettromagnetica per riscaldare e fondere metalli e leghe in un ambiente sottovuoto, garantendo elevata purezza.

Grazie all'efficienza del riscaldamento a induzione, i forni VIM possono raggiungere temperature fino a 2000°C (3632°F) o più, a seconda dell'accoppiamento tra la bobina a induzione e il materiale in fase di fusione.

Anatomia di un Programma di Temperatura

La temperatura di un forno non è un punto fisso, ma un profilo dinamico e controllato con precisione. Un ciclo tipico comporta diverse fasi distinte per garantire che il materiale venga lavorato correttamente.

Rampa e Mantenimento (Soak)

Un processo raramente prevede il riscaldamento diretto alla temperatura finale. Invece, la temperatura viene "aumentata" (ramped up) a una velocità controllata fino a un punto specifico, spesso per un "mantenimento" (soak) intermedio.

Ad esempio, un programma potrebbe riscaldare a 800°C e mantenere per 20 minuti per garantire una temperatura uniforme in tutto il pezzo prima di aumentare nuovamente fino a una temperatura di processo finale di 1100°C per un mantenimento più lungo. Questo previene lo shock termico e assicura proprietà uniformi del materiale.

Sistemi di Controllo di Precisione

Raggiungere e mantenere queste temperature con precisione è fondamentale. I forni moderni utilizzano un Controllore Logico Programmabile (PLC) che legge i dati da sensori come le termocoppie.

Questo sistema regola automaticamente l'alimentazione agli elementi riscaldanti, assicurando che la temperatura effettiva del forno segua esattamente il profilo programmato. Gestisce anche i blocchi di sicurezza per i sistemi di acqua, elettricità e vuoto.

Comprendere i Compromessi e i Punti di Guasto

Raggiungere e mantenere temperature estreme nel vuoto è una sfida ingegneristica significativa con limitazioni intrinseche e potenziali punti di guasto.

Il Fattore Limitante: La Zona Calda

La "zona calda" — la camera interna isolata contenente gli elementi riscaldanti — è il cuore del forno. I materiali utilizzati per gli elementi (ad esempio, grafite, molibdeno) e l'isolamento determinano direttamente la temperatura massima di esercizio sicura del forno.

Spingere un forno oltre il suo limite di temperatura progettato può causare danni permanenti a questi componenti critici.

Diagnosi dei Problemi di Temperatura

Se un forno non riesce a raggiungere la temperatura target, il problema risiede spesso in una di queste tre aree. Il problema potrebbe essere il controllore (termostato) che non invia il segnale corretto, il sensore (termocoppia) che fornisce una lettura errata, o l'elemento riscaldante stesso che è rotto o presenta una connessione elettrica difettosa.

La risoluzione dei problemi comporta la verifica sistematica di ciascun componente per identificare e risolvere la fonte del guasto.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si valuta un forno a vuoto, i requisiti del tuo processo devono guidare la tua decisione. La temperatura massima non è solo una specifica, ma un riflesso diretto della capacità del forno.

- Se il tuo obiettivo principale è il trattamento termico standard (ricottura, tempra): Un forno con una temperatura massima di circa 1350°C (2450°F) è generalmente sufficiente per la maggior parte delle leghe e dei processi comuni.

- Se il tuo obiettivo principale è la brasatura ad alta purezza o leghe speciali: Cerca un modello in grado di raggiungere fino a 1450°C (2650°F) per offrire maggiore flessibilità di processo e la capacità di eseguire cicli di pulizia.

- Se il tuo obiettivo principale è la fusione, la sinterizzazione o la ricerca su materiali avanzati: Avrai bisogno di un forno specializzato, come un modello a induzione sottovuoto o a grafite, in grado di raggiungere 2000°C - 2400°C.

In definitiva, abbinare le capacità di temperatura del forno al tuo materiale e processo specifico è la chiave per ottenere risultati di successo e ripetibili.

Tabella Riassuntiva:

| Tipo di Processo | Intervallo di Temperatura Tipico | Tipo di Forno Chiave |

|---|---|---|

| Trattamento Termico Generale (Ricottura, Brasatura) | 800°C - 1450°C (1472°F - 2650°F) | Forno per Uso Generale |

| Sinterizzazione ad Alta Temperatura | 2200°C - 2400°C (3992°F - 4352°F) | Forno a Elementi in Grafite |

| Fusione a Induzione Sotto Vuoto (VIM) | Fino a 2000°C+ (3632°F+) | Forno VIM |

Pronto a trovare il forno a vuoto perfetto per le tue esigenze di temperatura specifiche?

KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio, fornendo forni a vuoto di precisione per tutto, dal trattamento termico standard alla ricerca avanzata sui materiali. I nostri esperti ti aiuteranno a selezionare l'attrezzatura giusta per garantire un controllo preciso della temperatura, la ripetibilità del processo e risultati ottimali per il tuo laboratorio.

Contattaci oggi per discutere della tua applicazione e ottenere una soluzione su misura!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Cosa potrebbe succedere se si surriscalda il giunto di brasatura prima di aggiungere il metallo d'apporto? Evitare questi comuni errori di brasatura

- Come si differenzia la sinterizzazione allo stato solido dalla sinterizzazione in fase liquida? Ottenere Densità ed Efficienza Ottimali

- Che tipo di minerali sono soggetti a calcinazione? Purificare minerali carbonatici e idrati

- Perché un reattore a agitazione a temperatura costante è necessario per la transesterificazione dell'olio di ricino? Ottimizzare le rese di biodiesel

- Qual è la funzione principale di un reattore di gassificazione ad alta temperatura nel processo di produzione di idrogeno da biomassa?

- A quale temperatura può resistere una brasatura? La risposta risiede nella scelta del materiale d'apporto

- Perché la convezione e la conduzione non possono avvenire nel vuoto? Il ruolo critico della materia nel trasferimento di calore

- Quali sono i problemi con il trattamento termico? Evitare distorsioni, crepe e difetti superficiali