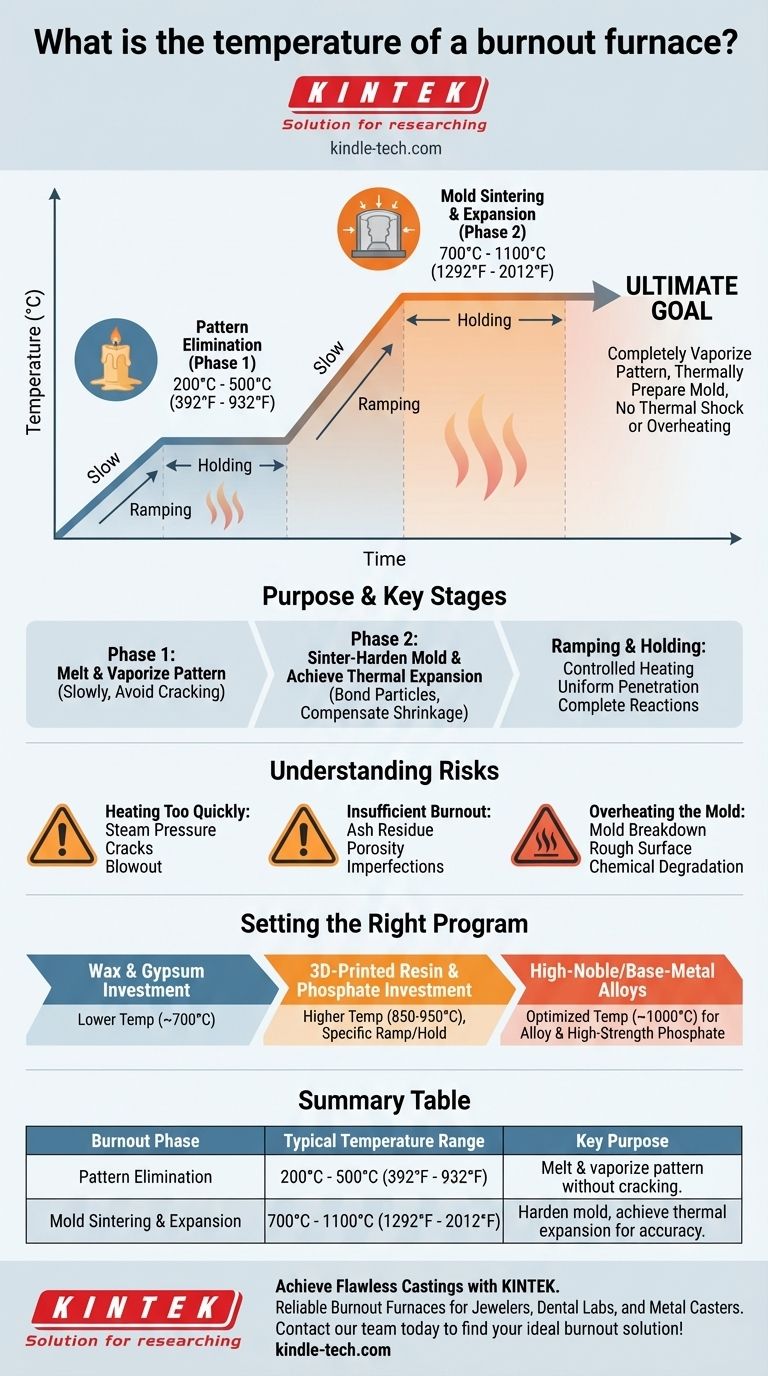

La temperatura operativa di un forno di fusione a cera persa non è un valore singolo ma un ciclo attentamente controllato con più stadi. Mentre alcuni forni ad alta temperatura possono raggiungere i 1800°C, un tipico processo di fusione a cera persa per la colata varia da un minimo di 200°C (392°F) a un massimo di 1100°C (2012°F). Le temperature precise sono dettate interamente dal materiale del modello e dallo stampo di investimento utilizzato.

Il profilo di temperatura di un forno di fusione a cera persa è un mezzo per un fine. L'obiettivo finale è vaporizzare completamente un modello (come cera o resina) e preparare termicamente lo stampo di investimento per la colata, il tutto senza causare danni da shock termico o surriscaldamento.

Lo Scopo di un Ciclo di Fusione a Cera Persa

La fusione a cera persa non è un semplice processo di riscaldamento, ma un programma termico multistadio. Ogni stadio ha uno scopo distinto nella preparazione dello stampo per l'introduzione del metallo fuso.

Fase 1: Eliminazione del Modello

Lo stadio iniziale a bassa temperatura è progettato per fondere e vaporizzare il modello. Per i modelli tradizionali in cera, questo avviene a una temperatura relativamente bassa, spesso tra 200°C e 500°C.

Questa fase deve essere sufficientemente lenta da consentire al materiale di liquefarsi e fuoriuscire o vaporizzare dallo stampo senza creare pressione che potrebbe rompere l'investimento.

Fase 2: Sinterizzazione ed Espansione dello Stampo

Dopo che il modello è stato eliminato, la temperatura viene aumentata al punto di impostazione finale più elevato, tipicamente tra 700°C e 1100°C. Questa fase ha due funzioni critiche.

Innanzitutto, sinterizza e indurisce lo stampo di investimento. Questo processo riscalda le particelle refrattarie nell'investimento, facendole legare e aumentando significativamente la resistenza dello stampo per sopportare le pressioni della colata.

In secondo luogo, porta lo stampo a una specifica e calcolata espansione termica. Questa espansione è progettata per compensare il ritiro della lega metallica durante il raffreddamento, garantendo che il pezzo fuso finale sia dimensionalmente accurato.

Il Ruolo Critico di Rampa e Mantenimento

Il forno non salta alla sua temperatura finale. La velocità di aumento della temperatura, o "rampa", è attentamente controllata.

Diversi stadi sono anche mantenuti a una temperatura specifica per una durata prestabilita, nota come "mantenimento" o "immersione termica". Ciò garantisce che il calore penetri uniformemente nell'intero stampo e che tutte le reazioni chimiche e fisiche (come la vaporizzazione del carbonio residuo) siano complete.

Comprendere i Compromessi e i Rischi

Ottenere una fusione perfetta richiede un equilibrio tra temperatura, tempo e proprietà dei materiali. Deviare dal ciclo di fusione a cera persa ideale introduce rischi significativi.

Riscaldamento Troppo Rapido

Aumentare la temperatura troppo velocemente è una causa comune di fallimento. Può generare vapore dall'umidità residua all'interno dell'investimento, creando una pressione interna che porta a crepe o a un completo scoppio dello stampo.

Fusione a Cera Persa Insufficiente

Se la temperatura di picco è troppo bassa o il tempo di mantenimento è troppo breve, il materiale del modello non sarà completamente eliminato. Ciò lascia dietro di sé residui di cenere o carbonio, che causeranno porosità, imperfezioni superficiali e una fusione incompleta.

Surriscaldamento dello Stampo

Superare la temperatura consigliata per il materiale del tuo investimento è altrettanto dannoso. Il surriscaldamento può causare la rottura dell'investimento, con conseguente superficie ruvida e inutilizzabile sulla fusione finale. Come principio fondamentale, è necessario riscaldare il materiale senza causarne la degradazione chimica o la fusione.

Impostare il Programma di Fusione a Cera Persa Corretto

Per determinare le impostazioni del tuo forno, devi iniziare dai tuoi materiali. Le istruzioni del produttore per la tua specifica polvere di investimento e il materiale del modello sono la tua guida principale.

- Se il tuo obiettivo principale è la fusione di cera standard con un investimento a base di gesso: La tua temperatura finale di fusione a cera persa sarà più bassa, tipicamente intorno ai 700°C (1292°F), poiché gli investimenti a base di gesso non possono tollerare temperature più elevate.

- Se il tuo obiettivo principale è la fusione di resine stampate in 3D con un investimento a base di fosfato: Avrai bisogno di un ciclo con una temperatura massima più elevata, spesso 850-950°C (1562-1742°F), e un programma specifico di rampa/mantenimento per garantire una fusione completa e senza ceneri della resina.

- Se il tuo obiettivo principale è la fusione di leghe nobili o di metalli di base: La temperatura dello stampo deve essere ottimizzata per le caratteristiche della lega, spesso richiedendo un investimento a base di fosfato ad alta resistenza e una temperatura finale che si avvicina ai 1000°C (1832°F).

Consulta sempre le schede tecniche del produttore per i tuoi materiali specifici per costruire il programma di fusione a cera persa corretto e di successo.

Tabella Riepilogativa:

| Fase di Fusione a Cera Persa | Intervallo di Temperatura Tipico | Scopo Chiave |

|---|---|---|

| Eliminazione del Modello | 200°C - 500°C (392°F - 932°F) | Fondere e vaporizzare il modello in cera/resina senza rompere lo stampo. |

| Sinterizzazione ed Espansione dello Stampo | 700°C - 1100°C (1292°F - 2012°F) | Indurire lo stampo e ottenere l'espansione termica per la precisione dimensionale. |

Ottieni fusioni impeccabili con il forno di fusione a cera persa giusto. Il ciclo di temperatura preciso è fondamentale per eliminare i residui del modello e preparare il tuo stampo di investimento. Noi di KINTEK siamo specializzati in attrezzature da laboratorio, inclusi forni di fusione a cera persa affidabili progettati per le esigenze precise di gioiellieri, laboratori odontotecnici e fonditori di metalli. I nostri esperti possono aiutarti a selezionare il forno perfetto per i tuoi materiali specifici, sia che tu stia lavorando con cera, resine stampate in 3D, gesso o investimenti a base di fosfato.

Lascia che KINTEK ti fornisca l'attrezzatura affidabile e il supporto di cui hai bisogno per risultati perfetti ogni volta. Contatta il nostro team oggi stesso per discutere la tua applicazione e trovare la tua soluzione ideale per la fusione a cera persa!

Guida Visiva

Prodotti correlati

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è l'uso di un forno a muffola ad alta temperatura? Ottenere una lavorazione termica pura e priva di contaminazioni

- Qual è la temperatura di ricottura del quarzo? Ottieni la massima stabilità termica per i tuoi componenti

- Qual è la differenza tra una stufa e un forno da laboratorio? Scegli lo strumento giusto per le esigenze di riscaldamento del tuo laboratorio

- Qual è la differenza tra un forno da laboratorio e una fornace? Scegli lo strumento giusto per il tuo processo termico

- Qual è lo scopo di una fornace da laboratorio? Ottenere una lavorazione precisa ad alta temperatura