Non esiste una singola temperatura e un singolo tempo per la ricottura. Questi parametri dipendono criticamente dal materiale specifico trattato, dalla sua condizione iniziale e dalle proprietà finali desiderate.

Trattare la ricottura come una ricetta universale è il punto di fallimento più comune; ad esempio, la corretta temperatura di ricottura per una comune lega di acciaio è abbastanza alta da fondere l'alluminio.

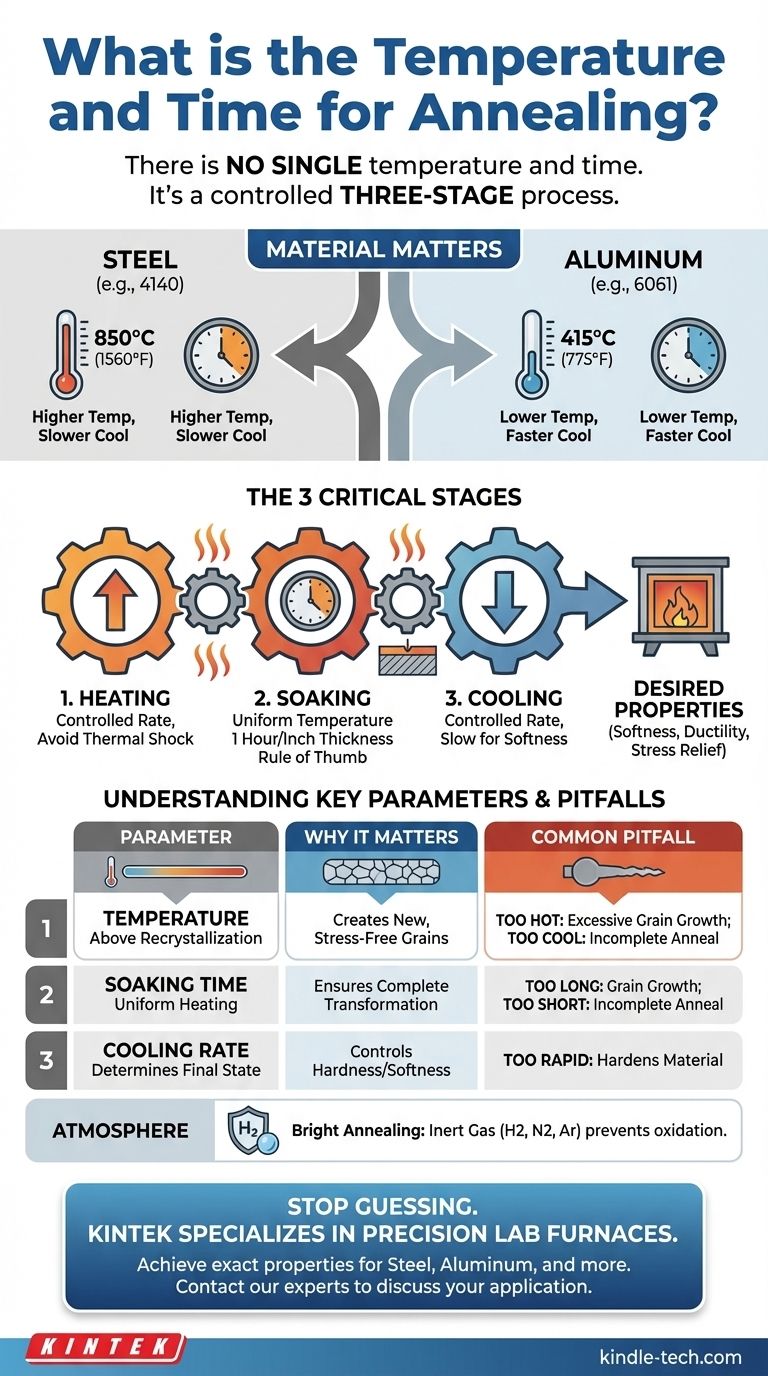

Il principio fondamentale della ricottura non consiste nel raggiungere un numero magico, ma nel controllare un processo termico in tre fasi—riscaldamento, mantenimento e raffreddamento—ciascuna adattata precisamente alla metallurgia unica del materiale e al tuo obiettivo specifico.

Perché non esiste una risposta universale

L'obiettivo della ricottura è alterare la microstruttura di un materiale per ottenere un risultato desiderato. Poiché ogni materiale ha una struttura unica e risponde in modo diverso al calore, il processo deve essere personalizzato.

Il ruolo della composizione del materiale

Metalli diversi e le loro leghe hanno temperature di ricristallizzazione molto diverse—il punto in cui si formano nuovi grani privi di deformazione.

Un acciaio legato come il 4140 richiede una temperatura intorno agli 850°C (1560°F), mentre una lega di alluminio come il 6061 ricuoce a una temperatura molto più bassa di 415°C (775°F). L'uso della temperatura sbagliata non farà nulla o danneggerà il materiale.

Le proprietà meccaniche desiderate

La ricottura non è un singolo processo ma una categoria di trattamenti. Una ricottura completa mira alla massima morbidezza e duttilità, mentre una ricottura di distensione utilizza temperature più basse solo per rimuovere le tensioni interne dalla produzione senza modificare significativamente la durezza.

Le tre fasi critiche della ricottura

La ricottura di successo di qualsiasi materiale richiede un controllo preciso su tre fasi distinte. La temperatura e il tempo che hai chiesto si riferiscono principalmente alla seconda fase, ma è priva di significato senza le altre.

Fase 1: Riscaldamento alla temperatura

Il materiale viene riscaldato a una velocità controllata fino alla temperatura di ricottura target. Un riscaldamento troppo rapido può indurre shock termico e stress, specialmente in parti complesse.

Fase 2: Mantenimento (Temperatura e Tempo)

Questa è la fase in cui il materiale viene mantenuto alla temperatura target. L'obiettivo è consentire a tutta la parte, dalla superficie al nucleo, di raggiungere una temperatura uniforme e che avvengano i necessari cambiamenti microstrutturali.

Il tempo di mantenimento è spesso determinato dalla sezione trasversale più spessa della parte—una regola pratica comune è un'ora per pollice di spessore, ma questo è solo un punto di partenza.

Fase 3: Raffreddamento controllato

La velocità di raffreddamento è altrettanto critica quanto la temperatura di riscaldamento. Per una ricottura completa che produca una struttura morbida e duttile nell'acciaio, deve essere raffreddato estremamente lentamente, spesso lasciandolo all'interno del forno mentre si raffredda. La tempra o il raffreddamento rapido produrranno una struttura dura, vanificando lo scopo.

Comprendere i parametri chiave e i compromessi

La scelta dei parametri giusti implica il bilanciamento dei risultati desiderati con potenziali insidie.

Trovare la giusta temperatura

Il parametro più importante è la temperatura di ricristallizzazione. Per la maggior parte dei processi, la temperatura di ricottura è impostata leggermente sopra questo punto.

Questa temperatura assicura che i grani distorti e ad alta energia creati durante la lavorazione a freddo siano sostituiti da nuovi grani privi di stress, il che ripristina la duttilità e riduce la durezza.

Il rischio di troppo caldo o troppo lungo

Superare la temperatura ottimale o mantenerla troppo a lungo può portare a una eccessiva crescita dei grani. Sebbene il materiale sarà morbido, i grani grandi possono degradare la tenacità e portare a una scarsa finitura superficiale dopo la formatura.

Il rischio di troppo freddo o troppo corto

Non raggiungere la temperatura richiesta o non mantenere il materiale per un tempo sufficiente comporterà una ricottura incompleta. La microstruttura non si trasformerà completamente e il materiale non raggiungerà il livello desiderato di morbidezza o distensione.

L'importanza dell'atmosfera

Per una superficie pulita e priva di ossidi, viene utilizzato un processo chiamato ricottura brillante. Questo viene eseguito in un'atmosfera controllata e inerte.

Come indicato dal tuo materiale di riferimento, le atmosfere comuni includono idrogeno puro, azoto o argon. Questa atmosfera protettiva previene l'ossidazione, che altrimenti formerebbe uno strato di scaglia sulla superficie del materiale ad alte temperature.

Come determinare i parametri giusti per il tuo progetto

Per trovare il punto di partenza corretto, è necessario consultare una scheda tecnica del materiale o un manuale metallurgico per la lega specifica con cui si sta lavorando.

- Se il tuo obiettivo principale è la massima morbidezza e duttilità: Probabilmente stai eseguendo una ricottura completa, che richiede il riscaldamento al di sopra della temperatura di trasformazione superiore del materiale e quindi un raffreddamento molto lento nel forno.

- Se il tuo obiettivo principale è rimuovere le tensioni interne da saldatura o lavorazione: Hai bisogno di una ricottura di distensione, che utilizza una temperatura più bassa (sotto il punto di trasformazione) ed è principalmente interessata a un mantenimento uniforme e un raffreddamento lento.

- Se il tuo obiettivo principale è migliorare la lavorabilità nell'acciaio ad alto tenore di carbonio: Potresti richiedere un ciclo specifico chiamato ricottura di sferoidizzazione, che comporta un mantenimento prolungato appena al di sotto della temperatura di trasformazione inferiore per creare una microstruttura specifica.

In definitiva, i parametri giusti si trovano consultando dati tecnici affidabili per il tuo materiale specifico e confermandoli con test.

Tabella riassuntiva:

| Parametro | Perché è importante | Errore comune |

|---|---|---|

| Temperatura | Deve essere superiore al punto di ricristallizzazione del materiale per ammorbidirlo. | La temperatura sbagliata può danneggiare il materiale o non fare nulla. |

| Tempo di mantenimento | Assicura che l'intera parte si riscaldi uniformemente per i cambiamenti microstrutturali. | Troppo corto: ricottura incompleta. Troppo lungo: crescita eccessiva dei grani. |

| Velocità di raffreddamento | Determina le proprietà finali del materiale (es. morbidezza vs. durezza). | Il raffreddamento rapido può indurire il materiale, vanificando lo scopo. |

Smetti di indovinare i parametri della tua ricottura.

KINTEK è specializzata in forni da laboratorio di precisione e materiali di consumo, fornendo gli ambienti di riscaldamento controllati necessari per processi di ricottura di successo—sia che tu stia lavorando con acciaio, alluminio o altre leghe.

I nostri esperti possono aiutarti a selezionare l'attrezzatura giusta per ottenere le proprietà esatte del materiale di cui hai bisogno, dalla completa morbidezza alla distensione.

Contatta oggi i nostri esperti di processi termici per discutere il tuo materiale e la tua applicazione specifici.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo