Nella sua essenza, la sintesi dei nanotubi di carbonio (CNT) tramite deposizione chimica da fase vapore (CVD) è un processo controllato in cui un gas contenente carbonio viene decomposto termicamente su un catalizzatore metallico. Il catalizzatore funge da "seme", scomponendo il gas e assemblando gli atomi di carbonio risultanti in una struttura cilindrica a forma di tubo. Questo metodo è diventato il processo commerciale dominante grazie alla sua scalabilità e al controllo superiore sul prodotto finale rispetto a tecniche più vecchie come la scarica ad arco o l'ablazione laser.

La deposizione chimica da fase vapore non è semplicemente una tecnica di rivestimento; per i CNT, è un processo di crescita catalitica dal basso verso l'alto. L'intero meccanismo si basa sull'uso di un catalizzatore per scomporre in modo controllabile una fonte di carbonio e quindi riassemblare gli atomi di carbonio, atomo per atomo, in un nanotubo altamente ordinato.

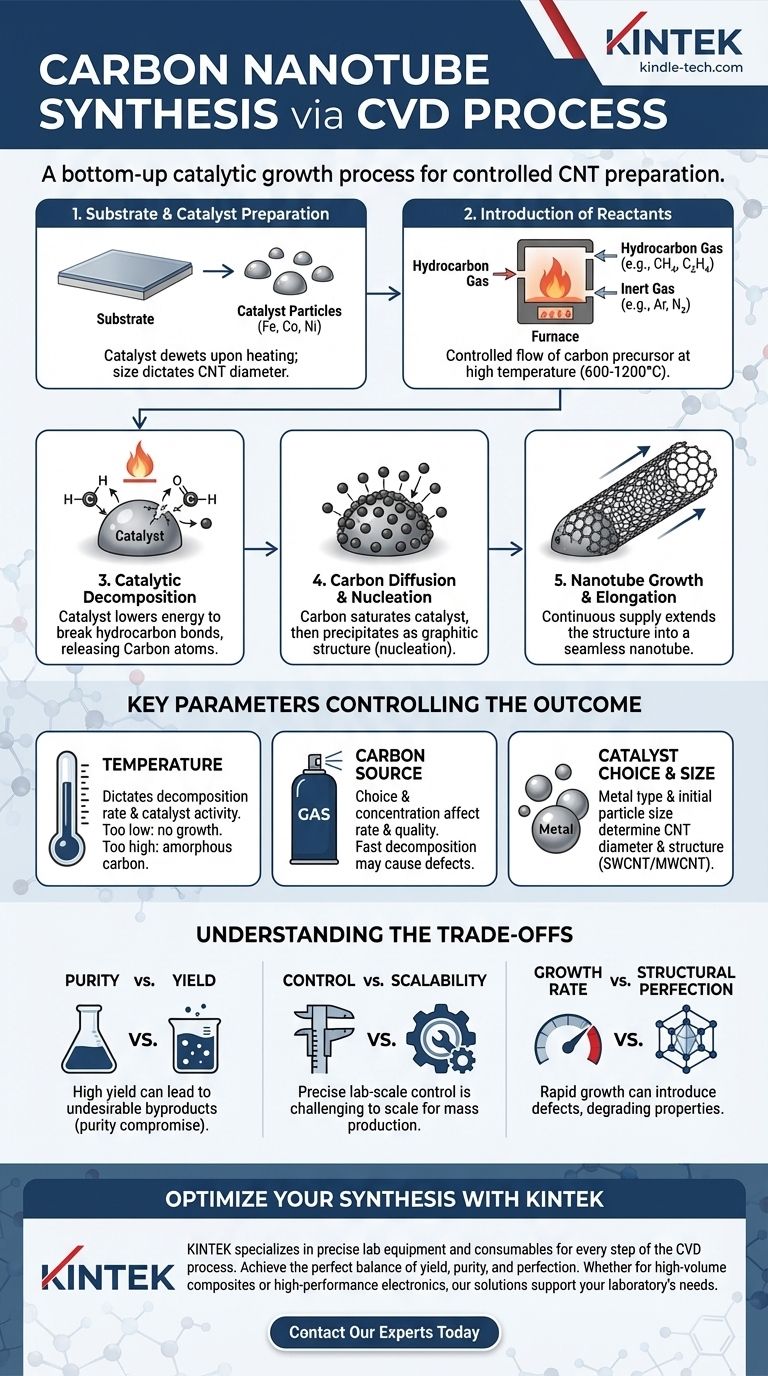

Il Meccanismo Centrale: Una Scomposizione Passo Dopo Passo

Per comprendere veramente la CVD per la sintesi dei CNT, dobbiamo vederla come una sequenza di distinti eventi fisici e chimici che si verificano su scala nanometrica. Ogni fase influenza direttamente la qualità e le caratteristiche dei nanotubi risultanti.

Fase 1: Preparazione del Substrato e del Catalizzatore

Prima che inizi qualsiasi reazione, un substrato viene preparato con un sottile strato di materiale catalizzatore. Questo è tipicamente un metallo di transizione come ferro (Fe), cobalto (Co) o nichel (Ni).

Al riscaldamento, questo film sottile si rompe in nanoparticelle discrete a causa di un processo chiamato "dewetting" (separazione di fase) allo stato solido. La dimensione di queste nanoparticelle è fondamentale, poiché spesso detta il diametro dei nanotubi che cresceranno da esse.

Fase 2: Introduzione dei Reagenti

Il substrato preparato viene posto all'interno di un forno ad alta temperatura (tipicamente 600-1200°C). Viene introdotto un flusso di gas accuratamente controllato.

Questo include un gas vettore inerte (come argon o azoto) e un precursore gassoso contenente carbonio (un idrocarburo come metano, etilene o acetilene).

Fase 3: Decomposizione Catalitica

Alla temperatura di processo elevata, le molecole di gas idrocarburico non si depositano semplicemente sul substrato. Invece, vengono cataliticamente decomposte sulla superficie delle nanoparticelle metalliche calde.

La funzione del catalizzatore è quella di abbassare significativamente l'energia richiesta per rompere i legami chimici nell'idrocarburo, rilasciando atomi di carbonio elementare.

Fase 4: Diffusione del Carbonio e Nucleazione

Gli atomi di carbonio liberati si dissolvono o diffondono attraverso la superficie della nanoparticella catalizzatrice metallica. La particella diventa essenzialmente satura di carbonio.

Una volta che la particella catalizzatrice raggiunge il suo limite di solubilità del carbonio, il carbonio inizia a precipitare dalla particella in una forma stabile e grafitica. Questa precipitazione segna la nucleazione—la nascita—della parete del nanotubo.

Fase 5: Crescita ed Allungamento del Nanotubo

Man mano che più idrocarburo si decompone, una fornitura continua di carbonio alimenta il catalizzatore, facendo sì che la struttura di carbonio precipitata si estenda verso l'esterno, formando un tubo cilindrico senza cuciture.

Questa crescita continua finché la particella catalizzatrice rimane attiva e una fornitura di precursore di carbonio è disponibile.

Parametri Chiave che Controllano il Risultato

Le proprietà finali dei CNT—come il loro diametro, lunghezza e purezza—non sono casuali. Sono il risultato diretto di un controllo preciso su diversi parametri operativi critici.

Temperatura

La temperatura è probabilmente la variabile più importante. Essa determina la velocità di decomposizione della fonte di carbonio e l'attività del catalizzatore. Troppo bassa, e non si verifica alcuna crescita; troppo alta, e si possono ottenere carbonio amorfo o altre strutture indesiderate.

Fonte e Concentrazione di Carbonio

La scelta del gas idrocarburico e la sua concentrazione influenzano la velocità di crescita e la qualità. I gas che si decompongono facilmente (come l'acetilene) possono portare a una crescita più rapida ma possono anche produrre più difetti e impurità.

Scelta e Dimensione del Catalizzatore

Il tipo di catalizzatore metallico e la dimensione delle nanoparticelle iniziali sono fondamentali. Essi influenzano direttamente il diametro e persino la struttura (ad esempio, a parete singola rispetto a parete multipla) dei CNT risultanti.

Comprendere i Compromessi

Sebbene la CVD sia una tecnica potente, è governata da una serie di compromessi. Comprendere questi compromessi è cruciale per qualsiasi applicazione pratica.

Purezza vs. Resa

Le condizioni che favoriscono un'alta resa (cioè la crescita di una grande quantità di materiale) spesso portano alla coproduzione di sottoprodotti indesiderabili, come carbonio amorfo o altre nanoparticelle. Ciò richiede passaggi di purificazione post-elaborazione complessi e spesso aggressivi.

Controllo vs. Scalabilità

Ottenere un controllo preciso sul diametro, la lunghezza e le proprietà elettroniche (chiralità) dei nanotubi richiede condizioni rigorose su scala di laboratorio. Scalare queste condizioni precise per la produzione industriale è una sfida ingegneristica significativa, che spesso costringe a un compromesso sull'uniformità del prodotto finale.

Velocità di Crescita vs. Perfezione Strutturale

Velocità di crescita rapide possono introdurre difetti nel reticolo carbonioso delle pareti dei nanotubi. Queste imperfezioni possono degradare le eccezionali proprietà meccaniche ed elettriche che rendono i CNT così preziosi.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo approccio alla sintesi CVD dovrebbe essere dettato interamente dal tuo obiettivo finale. Il processo ottimale per un'applicazione potrebbe non essere adatto per un'altra.

- Se la tua priorità principale è la produzione ad alto volume per i compositi: Dai la priorità a condizioni di alta resa e a un catalizzatore robusto, poiché puoi tollerare una distribuzione più ampia di diametri e lunghezze dei nanotubi.

- Se la tua priorità principale sono l'elettronica ad alte prestazioni: Devi utilizzare un controllo di processo rigoroso, precursori di altissima purezza e catalizzatori ingegnerizzati con cura per produrre nanotubi con difetti minimi e le proprietà elettroniche desiderate.

- Se la tua priorità principale è la ricerca fondamentale: Il tuo obiettivo è isolare le variabili, utilizzando materiali ultra-puri e sistemi di controllo precisi per studiare sistematicamente come ogni parametro influenza il meccanismo di crescita stesso.

In definitiva, padroneggiare la CVD per la sintesi dei nanotubi di carbonio è un esercizio nella manipolazione controllata della chimica e della fisica su scala atomica.

Tabella Riassuntiva:

| Fase CVD | Azione Chiave | Parametro Critico |

|---|---|---|

| Fase 1: Preparazione | Substrato rivestito con catalizzatore (Fe, Co, Ni) | Dimensione delle particelle del catalizzatore |

| Fase 2: Intro Reagenti | Gas idrocarburico (es. metano) fluisce nel forno | Concentrazione e portata del gas |

| Fase 3: Decomposizione | Il catalizzatore scompone la fonte di carbonio ad alta temperatura (600-1200°C) | Temperatura e attività del catalizzatore |

| Fase 4: Nucleazione | Il carbonio precipita dal catalizzatore saturo | Limite di solubilità del carbonio |

| Fase 5: Crescita | Alimentazione continua di carbonio allunga il nanotubo | Durata della crescita e fornitura di carbonio |

Pronto a ottimizzare la tua sintesi di nanotubi di carbonio? KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo precisi—dai forni CVD ai catalizzatori e gas di elevata purezza—necessari per controllare ogni fase del processo di crescita dei CNT. Sia che tu stia aumentando la produzione per i compositi o affinando per l'elettronica, le nostre soluzioni ti aiutano a trovare il giusto equilibrio tra resa, purezza e perfezione strutturale. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione