In sostanza, la deposizione chimica da vapore (CVD) è un processo altamente controllato per creare film sottili e rivestimenti eccezionalmente puri e ad alte prestazioni. Funziona introducendo un gas precursore volatile in una camera, che quindi reagisce chimicamente e si decompone al riscaldamento, depositando uno strato solido atomo per atomo su una superficie o un substrato bersaglio. Questo metodo consente la creazione di rivestimenti uniformi e densi anche sulle forme più complesse.

La deposizione chimica da vapore non è solo una tecnica di rivestimento; è un processo di produzione fondamentale apprezzato per la sua precisione e versatilità, che consente la creazione di materiali avanzati come il grafene e gli strati ultrasottili essenziali per l'elettronica moderna.

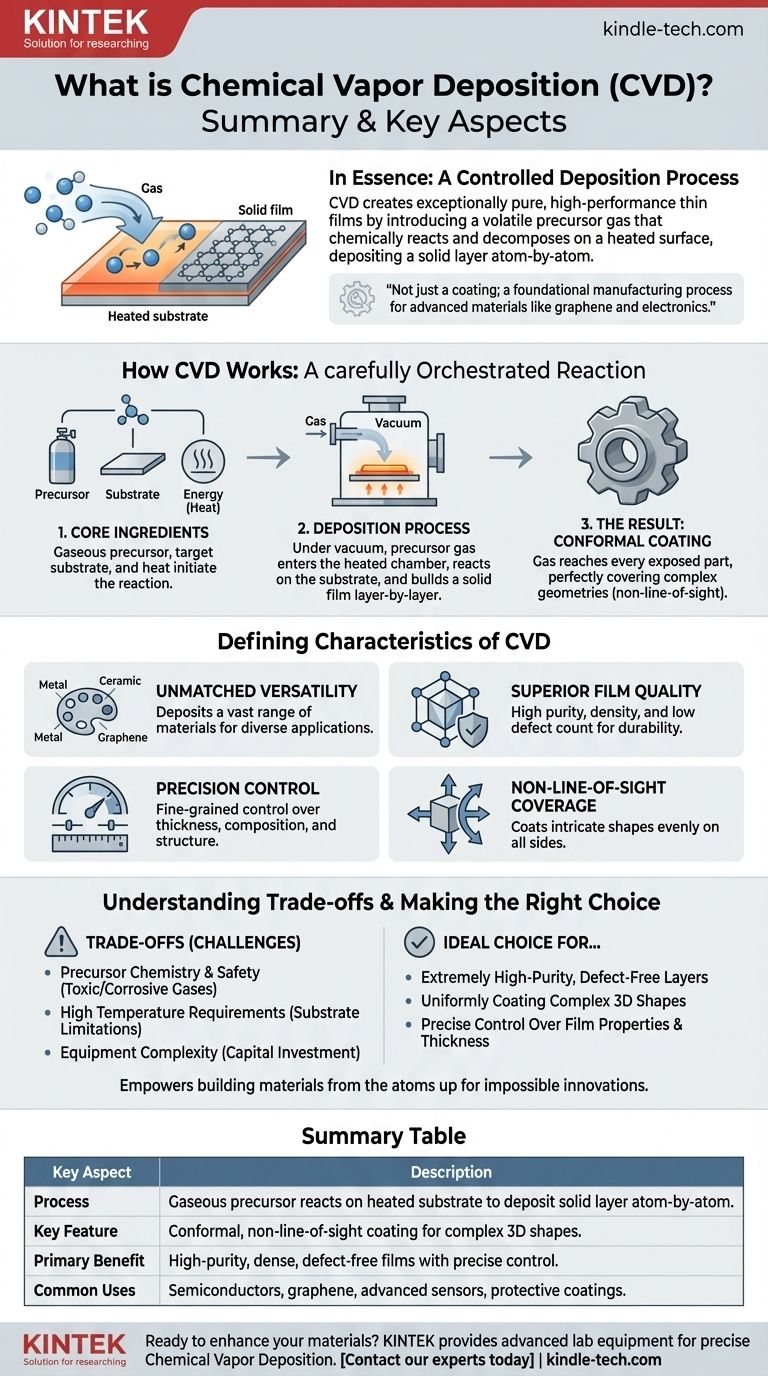

Come funziona la deposizione chimica da vapore

Per comprendere il valore della CVD, è essenziale coglierne il meccanismo fondamentale. Il processo è una reazione chimica attentamente orchestrata su una superficie, non una semplice applicazione a spruzzo.

Gli ingredienti fondamentali

Il processo inizia con tre elementi chiave: un precursore, un substrato ed energia. Il precursore è un composto chimico in stato gassoso che contiene gli elementi che si desidera depositare. Il substrato è il materiale o il componente che si desidera rivestire. L'energia, tipicamente sotto forma di calore, viene utilizzata per avviare la reazione chimica.

Il processo di deposizione

Il substrato viene posizionato all'interno di una camera di reazione, che è tipicamente sotto vuoto. Il gas precursore viene quindi iniettato nella camera. Man mano che la camera viene riscaldata a una specifica temperatura di reazione, il gas precursore si scompone o reagisce sulla superficie calda del substrato.

Questa reazione chimica lascia dietro di sé un materiale solido, che si lega direttamente al substrato. Nel tempo, questo processo costruisce un film sottile e solido strato dopo strato di atomi.

Il risultato: un rivestimento conforme

Poiché il precursore è un gas, può raggiungere ogni parte esposta del substrato. Ciò si traduce in un rivestimento conforme, il che significa che copre perfettamente e uniformemente tutte le superfici, comprese geometrie complesse, fessure e fori interni. Questa capacità di "avvolgimento" è una caratteristica distintiva della CVD.

Le caratteristiche distintive della CVD

La natura unica del processo CVD gli conferisce diversi potenti vantaggi che lo rendono indispensabile nella produzione di alta tecnologia.

Versatilità dei materiali senza pari

La CVD non è limitata a un singolo tipo di materiale. Il processo può essere utilizzato per depositare una vasta gamma di materiali, inclusi film metallici, film non metallici, leghe multicomponente e composti ceramici complessi. È un metodo leader per la produzione di grafene di alta qualità per sensori ed elettronica avanzata.

Qualità del film superiore

La deposizione strato per strato si traduce in film eccezionalmente puri e densi. Poiché il processo è così controllato, i rivestimenti risultanti presentano un bassissimo numero di difetti, una buona cristallizzazione e una bassa sollecitazione interna, rendendoli altamente durevoli e affidabili.

Controllo di precisione sulle proprietà

Regolando attentamente i parametri di processo come temperatura, pressione e composizione del gas, gli operatori hanno un controllo granulare sul prodotto finale. Ciò consente una messa a punto precisa dello spessore del film (fino a strati ultrasottili), della composizione chimica, della struttura cristallina e della dimensione del grano.

Copertura non in linea di vista

A differenza dei processi che spruzzano un materiale in linea retta, la CVD è una tecnica non in linea di vista. Il precursore gassoso riempie naturalmente l'intera camera, assicurando che anche i componenti con forme intricate e complesse siano rivestiti uniformemente su tutti i lati.

Comprendere i compromessi

Sebbene potente, la CVD non è una soluzione universale. Una valutazione obiettiva richiede il riconoscimento delle sue esigenze operative e dei suoi limiti.

Chimica dei precursori e sicurezza

Il processo si basa su sostanze chimiche precursori volatili, che possono essere costose, tossiche o corrosive. La manipolazione e la gestione di questi gas richiedono attrezzature specializzate e rigorosi protocolli di sicurezza.

Requisiti di alta temperatura

La CVD tradizionale richiede spesso temperature molto elevate per avviare le reazioni chimiche necessarie. Ciò può limitare i tipi di substrati che possono essere rivestiti, poiché il materiale deve essere in grado di resistere al calore senza fondere, deformarsi o degradarsi.

Complessità delle apparecchiature

Sebbene il concetto sia semplice, le apparecchiature necessarie — comprese camere a vuoto, forni ad alta temperatura e sistemi di erogazione del gas precisi — possono essere complesse e rappresentare un investimento di capitale significativo.

Fare la scelta giusta per il tuo obiettivo

La scelta della CVD dipende interamente dai tuoi specifici requisiti di materiale e prestazione.

- Se il tuo obiettivo principale è creare strati estremamente puri e privi di difetti: La CVD è una scelta ideale per applicazioni come semiconduttori e sensori avanzati in cui la qualità del materiale non è negoziabile.

- Se il tuo obiettivo principale è rivestire uniformemente forme complesse e tridimensionali: La natura conforme e non in linea di vista della CVD la rende superiore a molti altri metodi di rivestimento per componenti intricati.

- Se il tuo obiettivo principale è il controllo preciso dello spessore e della composizione del film: La CVD offre un controllo senza pari, rendendola perfetta per lo sviluppo di materiali avanzati o degli strati ultrasottili richiesti nei circuiti elettrici.

In definitiva, la deposizione chimica da vapore consente a ingegneri e scienziati di costruire materiali dagli atomi, consentendo innovazioni che altrimenti sarebbero impossibili.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Il precursore gassoso reagisce su un substrato riscaldato per depositare uno strato solido atomo per atomo. |

| Caratteristica principale | Rivestimento conforme, non in linea di vista per forme 3D complesse. |

| Vantaggio principale | Film ad alta purezza, densi e privi di difetti con controllo preciso. |

| Usi comuni | Semiconduttori, produzione di grafene, sensori avanzati, rivestimenti protettivi. |

Pronto a migliorare i tuoi materiali con rivestimenti ad alta purezza?

KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per processi precisi di deposizione chimica da vapore. Sia che tu stia sviluppando elettronica di prossima generazione o che necessiti di rivestimenti durevoli e uniformi per componenti complessi, le nostre soluzioni sono progettate per soddisfare le rigorose esigenze dei laboratori moderni.

Contatta oggi i nostri esperti per discutere come possiamo supportare la tua specifica applicazione CVD e aiutarti a ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate