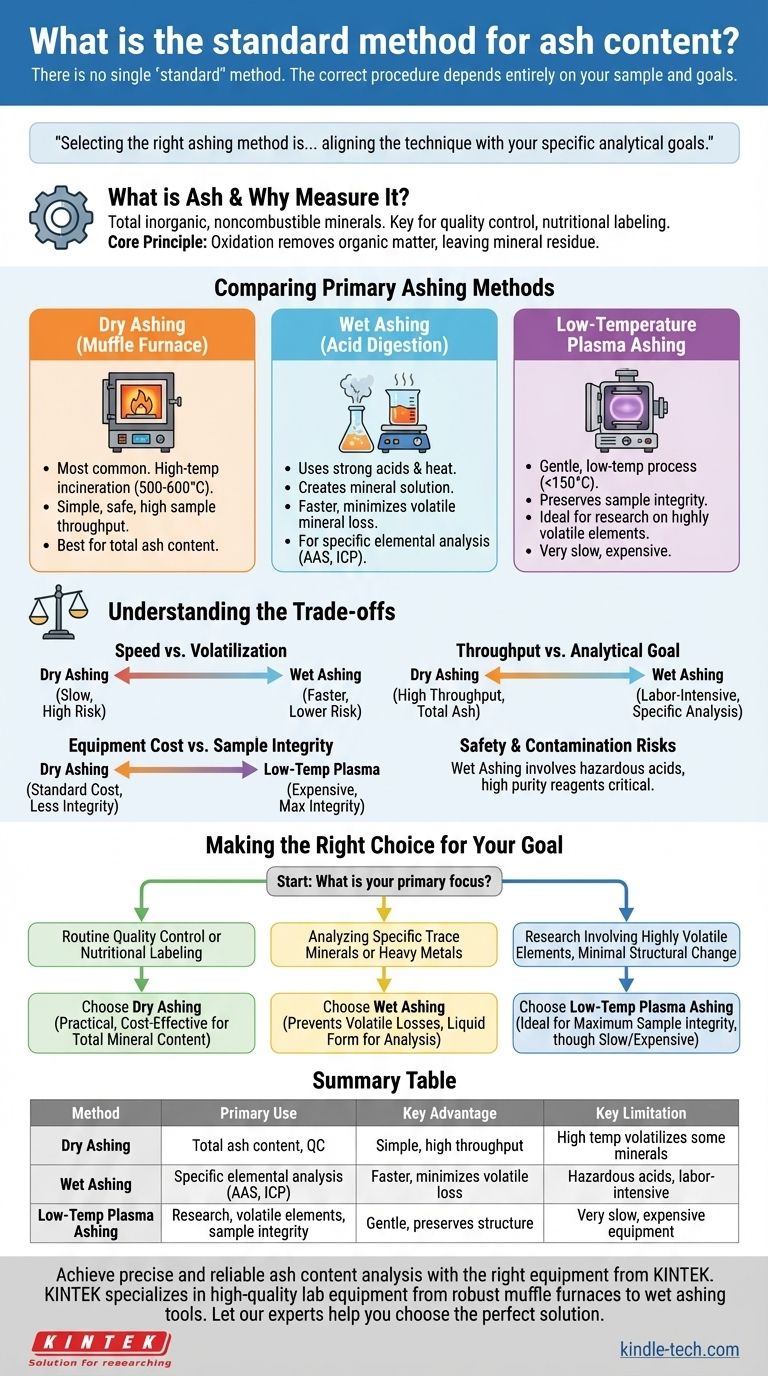

Non esiste un unico metodo "standard" per determinare il contenuto di ceneri perché la procedura corretta dipende interamente dal campione e da ciò che si intende misurare. L'approccio più comune e ampiamente accettato per scopi generali è l'incenerimento a secco, ma non è universalmente applicabile. I tre metodi principali — incenerimento a secco, incenerimento a umido e incenerimento al plasma a bassa temperatura — servono ciascuno a uno scopo analitico distinto.

La scelta del metodo di incenerimento giusto non riguarda tanto la ricerca di uno standard universale quanto l'allineamento della tecnica con i tuoi specifici obiettivi analitici, sia che tu abbia bisogno di un semplice conteggio minerale totale o che tu debba preservare elementi volatili per ulteriori analisi più dettagliate.

Cosa sono le ceneri e perché le misuriamo?

Il contenuto di ceneri è una misura fondamentale della quantità totale di minerali inorganici non combustibili all'interno di un campione. Comprendere questo è fondamentale per selezionare il metodo giusto.

Lo scopo dell'analisi delle ceneri

L'obiettivo primario dell'incenerimento è rimuovere tutta la materia organica — composti a base di carbonio, idrogeno e azoto — lasciando solo il residuo minerale inorganico. Questo residuo è ciò che chiamiamo "ceneri".

Questa misurazione è fondamentale in molti campi, servendo come indicatore chiave per il controllo qualità, l'etichettatura nutrizionale (contenuto minerale totale) e per garantire che un prodotto soddisfi determinate specifiche.

Dal campione alle ceneri: il principio fondamentale

Tutti i metodi di incenerimento operano sullo stesso principio: l'ossidazione. Il processo utilizza energia (calore o chimica) per scomporre la complessa matrice organica in gas semplici come anidride carbonica, vapore acqueo e ossidi di azoto, che poi lasciano il campione.

Il materiale rimanente è costituito dagli ossidi, solfati, fosfati, cloruri e silicati degli elementi inorganici presenti nel campione originale, come calcio, potassio, magnesio e ferro.

Confronto dei principali metodi di incenerimento

La scelta tra incenerimento a secco, a umido e a bassa temperatura si riduce a un equilibrio tra velocità, sicurezza, costo e gli elementi specifici che è necessario analizzare.

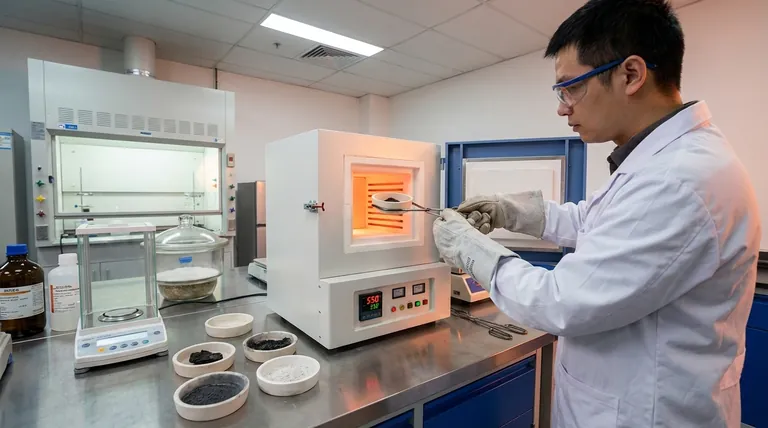

Incenerimento a secco (metodo del forno a muffola)

Questo è il metodo più comune per determinare il contenuto totale di ceneri. Il campione viene posto in un forno a muffola ad alta temperatura, tipicamente tra 500°C e 600°C, e incenerito per diverse ore fino a quando non rimane solo una cenere bianca o grigia.

È semplice, sicuro dal punto di vista della manipolazione chimica e consente di elaborare molti campioni contemporaneamente con una supervisione minima.

Incenerimento a umido (digestione acida)

Questo metodo utilizza acidi forti (come acido nitrico e acido solforico) e calore per ossidare chimicamente e dissolvere il campione. Non produce una cenere secca ma piuttosto una soluzione minerale.

L'incenerimento a umido viene utilizzato principalmente quando è necessario analizzare specifici elementi minerali dopo la digestione utilizzando tecniche come la Spettroscopia di Assorbimento Atomico (AAS) o l'analisi al Plasma Accoppiato Induttivamente (ICP).

Incenerimento al plasma a bassa temperatura

Questa è una tecnica altamente specializzata e molto più delicata. Utilizza una camera a vuoto dove l'ossigeno viene eccitato in uno stato di plasma. Questo gas ossigeno reattivo ossida il campione a temperature molto più basse, tipicamente inferiori a 150°C.

Questo metodo è ideale per applicazioni di ricerca o quando si analizzano minerali estremamente volatili che andrebbero persi anche durante l'incenerimento a umido. Tuttavia, l'attrezzatura è costosa e il processo è molto lento.

Comprendere i compromessi

Ogni metodo presenta vantaggi e svantaggi significativi. Valutarli oggettivamente è fondamentale per ottenere dati accurati.

Velocità vs. Volatilizzazione

L'incenerimento a secco è molto lento, spesso richiede 8-12 ore o più. Il calore estremo comporta anche un grave rischio di volatilizzazione, dove alcuni minerali (ad es. piombo, zinco, mercurio, ferro) possono essere persi come vapore, portando a una lettura imprecisa per quegli elementi specifici.

L'incenerimento a umido è molto più veloce, spesso completato in meno di un'ora. Poiché opera a temperature più basse, riduce significativamente la perdita di minerali volatili.

Rendimento del campione vs. Obiettivo analitico

La semplicità dell'incenerimento a secco lo rende perfetto per i laboratori di controllo qualità ad alto rendimento che necessitano di un valore di ceneri totale per decine di campioni.

L'incenerimento a umido è più laborioso e richiede attenzione costante, rendendolo inadatto per un elevato numero di campioni. Il suo scopo non è misurare le ceneri totali ma preparare una soluzione campione per un'analisi elementare precisa.

Costo dell'attrezzatura vs. Integrità del campione

L'incenerimento a secco richiede solo un forno a muffola standard, che è un'attrezzatura di laboratorio comune. L'incenerimento al plasma a bassa temperatura, al contrario, richiede macchinari costosi e specializzati.

Il compromesso è l'integrità del campione. Per l'analisi forense o la ricerca sulla struttura delle ceneri stesse, la natura delicata dell'incenerimento a bassa temperatura preserva il campione in un modo che nessun altro metodo può fare.

Rischi per la sicurezza e la contaminazione

L'incenerimento a umido comporta la manipolazione di acidi altamente corrosivi e pericolosi, richiedendo una cappa aspirante e ampi dispositivi di protezione individuale. Inoltre, la purezza degli acidi utilizzati è fondamentale, poiché eventuali contaminanti minerali nei reagenti porteranno a risultati falsamente elevati.

Fare la scelta giusta per il tuo obiettivo

Basa la tua decisione sul tuo obiettivo analitico finale.

- Se il tuo obiettivo principale è il controllo qualità di routine o l'etichettatura nutrizionale: l'incenerimento a secco è il metodo più pratico ed economico per determinare il contenuto minerale totale.

- Se il tuo obiettivo principale è l'analisi di specifici oligoelementi o metalli pesanti: l'incenerimento a umido è necessario per prevenire perdite volatili e preparare il campione in forma liquida per l'analisi strumentale.

- Se il tuo obiettivo principale è la ricerca che coinvolge elementi altamente volatili con modifiche strutturali minime: l'incenerimento al plasma a bassa temperatura è il metodo ideale, sebbene costoso e lento, per garantire la massima integrità del campione.

In definitiva, la selezione del metodo di incenerimento corretto trasforma una semplice misurazione in un risultato analitico preciso e significativo.

Tabella riassuntiva:

| Metodo | Uso primario | Vantaggio chiave | Limitazione chiave |

|---|---|---|---|

| Incenerimento a secco | Contenuto totale di ceneri, controllo qualità | Semplice, elevato rendimento del campione | L'alta temperatura può volatilizzare alcuni minerali |

| Incenerimento a umido | Analisi elementare specifica (AAS, ICP) | Più veloce, minimizza la perdita di minerali volatili | Richiede acidi pericolosi, laborioso |

| Incenerimento al plasma a bassa temperatura | Ricerca su elementi volatili, integrità del campione | Processo delicato, preserva la struttura del campione | Molto lento, attrezzatura costosa |

Ottieni analisi precise e affidabili del contenuto di ceneri con l'attrezzatura giusta di KINTEK.

La scelta del metodo di incenerimento corretto è fondamentale per risultati accurati nel controllo qualità, nell'etichettatura nutrizionale o nella ricerca avanzata. KINTEK è specializzata nella fornitura di attrezzature da laboratorio di alta qualità di cui hai bisogno, dai robusti forni a muffola per l'incenerimento a secco agli strumenti necessari per procedure sicure di incenerimento a umido.

Lascia che i nostri esperti ti aiutino a scegliere la soluzione perfetta per le esigenze specifiche del tuo laboratorio. Contattaci oggi per discutere la tua applicazione e migliorare le tue capacità analitiche!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è il metallo più comune usato per la forgiatura? Inizia con l'acciaio dolce per il successo nella forgiatura

- Qual è la temperatura di combustione di un forno? Da 200°C a 3000°C, dipende dalle tue esigenze

- Qual è l'intervallo di temperatura di un forno a muffola da laboratorio? Trova il modello giusto per la tua applicazione

- Il riscaldamento del metallo lo rende più debole? Padroneggiare il trattamento termico per una resistenza ottimale del metallo

- Quali sono le precauzioni per il forno a muffola? Protocolli di sicurezza essenziali per l'eccellenza in laboratorio