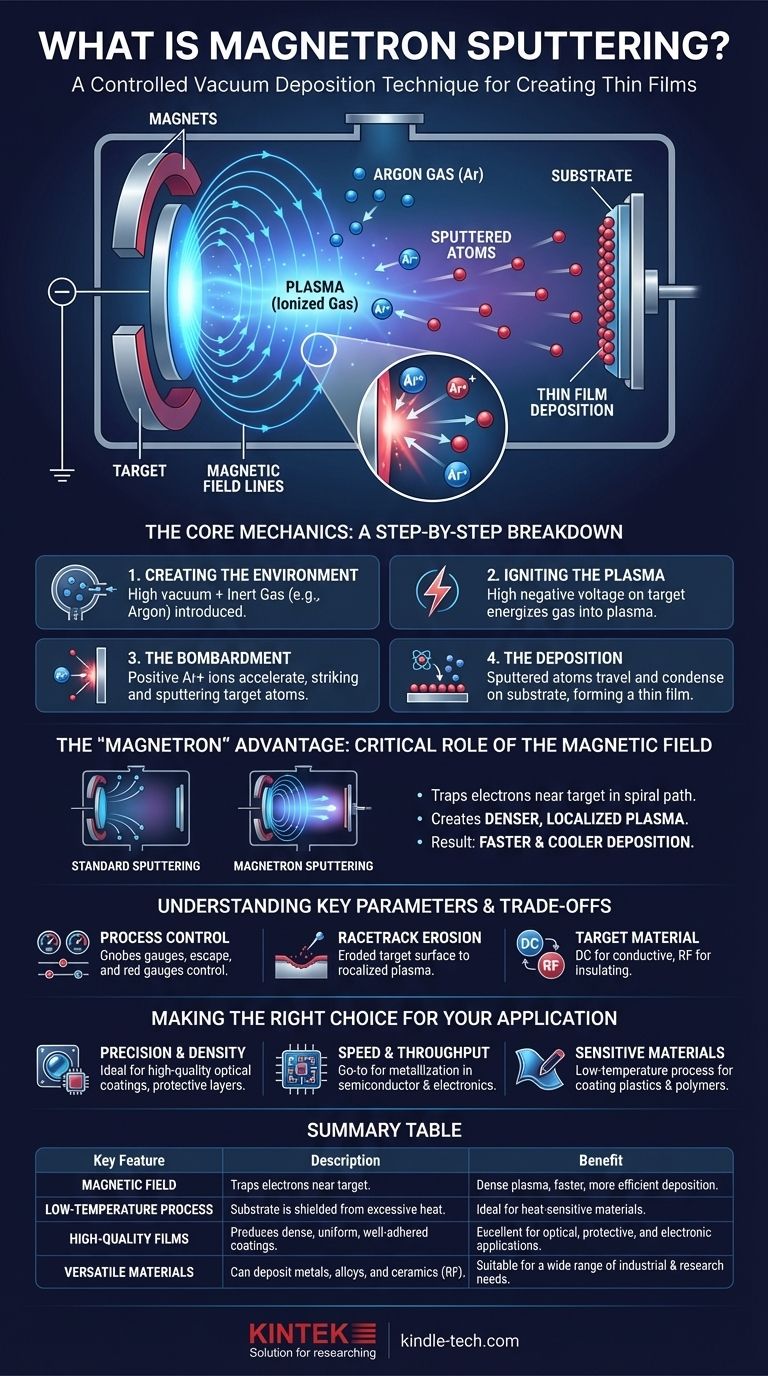

In sostanza, lo sputtering a magnetron è una tecnica di deposizione sotto vuoto altamente controllata utilizzata per creare film sottili. Funziona generando un plasma di un gas inerte, come l'argon, e utilizzando una combinazione strategica di campi elettrici e magnetici. Il campo elettrico accelera gli ioni di gas positivi per bombardare un materiale sorgente (il "target"), estraendo fisicamente gli atomi dalla sua superficie, che poi viaggiano e si depositano su un substrato per formare il rivestimento.

L'innovazione critica dello sputtering a magnetron è l'uso di un campo magnetico per intrappolare gli elettroni vicino al target. Ciò aumenta drasticamente l'efficienza del plasma, con conseguenti velocità di deposizione più elevate a pressioni e temperature inferiori rispetto ad altri metodi di sputtering.

La meccanica di base: una ripartizione passo passo

Per capire come funziona lo sputtering a magnetron, è meglio visualizzarlo come una sequenza di eventi fisici controllati che avvengono all'interno di una camera a vuoto.

Passaggio 1: Creazione dell'ambiente (vuoto e gas)

L'intero processo avviene in una camera ad alto vuoto. Ciò è fondamentale per rimuovere aria e altri contaminanti che potrebbero interferire con il film.

Una volta raggiunto il vuoto, viene introdotta una piccola quantità, controllata con precisione, di gas inerte, più comunemente argon (Ar). Questo gas fornisce gli atomi che verranno ionizzati per avviare il processo.

Passaggio 2: Accensione del plasma (campo elettrico)

Viene applicata un'alta tensione negativa al target, che è il materiale sorgente che si desidera depositare. Le pareti della camera o un elettrodo separato fungono da anodo.

Questo forte campo elettrico energizza il gas argon, strappando elettroni dagli atomi di argon e creando una miscela di elettroni liberi e ioni di argon caricati positivamente. Questo gas ionizzato è il plasma, spesso visibile come una caratteristica scarica a bagliore.

Passaggio 3: Il bombardamento (accelerazione degli ioni)

Gli ioni di argon (Ar+) caricati positivamente sono fortemente attratti dal target carico negativamente. Accelerano verso di esso, colpendo la sua superficie con una significativa energia cinetica.

Questa collisione ad alta energia è un processo puramente fisico. Ha forza sufficiente per estrarre, o "sputterare", atomi individuali dal materiale target.

Passaggio 4: La deposizione (formazione del film)

Gli atomi sputterati vengono espulsi dal target e viaggiano in linea retta attraverso la camera a bassa pressione.

Quando questi atomi raggiungono il substrato (l'oggetto da rivestire), si condensano sulla sua superficie. Nel tempo, questa condensazione atomica si accumula per formare un film sottile, denso e altamente uniforme.

Il vantaggio "Magnetron": perché il campo magnetico è fondamentale

L'aggiunta di un campo magnetico è ciò che trasforma lo sputtering standard nello sputtering a magnetron, molto più efficace. I magneti sono tipicamente posizionati dietro il target.

Intrappolare gli elettroni per la massima efficienza

Il campo magnetico è configurato per essere parallelo alla superficie del target. Questo campo intrappola gli elettroni leggeri, costringendoli in un percorso a spirale, o cicloidale, vicino al target.

Senza il campo magnetico, gli elettroni sfuggirebbero rapidamente all'anodo. Intrappolandoli, la loro lunghezza di percorso aumenta di ordini di grandezza.

Creazione di un plasma più denso e localizzato

Mentre questi elettroni intrappolati spiraleggiano vicino al target, le loro possibilità di collisione e ionizzazione degli atomi di argon neutri aumentano drasticamente.

Questa azione crea un plasma molto denso e autosufficiente concentrato direttamente di fronte al target, proprio dove è più necessario. Questa è la ragione principale dell'alta efficienza della tecnica.

Il risultato: deposizione più rapida e più fresca

Il plasma denso porta a una velocità di bombardamento ionico molto più elevata sul target. Ciò si traduce in velocità di deposizione significativamente più rapide.

Inoltre, poiché gli elettroni energetici sono confinati vicino al target, il substrato è schermato da un eccessivo bombardamento elettronico. Ciò mantiene il substrato più fresco, rendendo il processo ideale per rivestire materiali sensibili al calore come plastiche e polimeri.

Comprendere i compromessi e i parametri chiave

Sebbene potente, lo sputtering a magnetron è un processo complesso con considerazioni importanti.

Controllo del processo e ripetibilità

La qualità del film finale—la sua densità, adesione e stress—dipende fortemente dal controllo preciso di parametri come la pressione del gas, la tensione, la corrente e la forza e la forma del campo magnetico.

Erosione a "pista di corsa"

Il campo magnetico che confina il plasma non è perfettamente uniforme. Ciò provoca un'erosione più rapida del target in un'area specifica, spesso in un motivo ovale o a "pista di corsa". Ciò può influire sulla stabilità del processo e significa che non tutto il materiale del target viene utilizzato in modo efficiente.

Requisiti del materiale target

Nella sua forma più comune, lo sputtering a magnetron a Corrente Continua (DC), il materiale target deve essere elettricamente conduttivo. Per depositare materiali isolanti o ceramici, è necessaria una variazione più complessa chiamata sputtering a Radio Frequenza (RF).

Fare la scelta giusta per la tua applicazione

Puoi sfruttare lo sputtering a magnetron per una vasta gamma di applicazioni comprendendo i suoi principali vantaggi.

- Se la tua attenzione principale è la precisione e la densità: Questa tecnica è ideale per creare rivestimenti ottici di alta qualità, strati protettivi duri e film con proprietà elettriche specifiche.

- Se la tua attenzione principale è la velocità e la produttività: Le alte velocità di deposizione rendono lo sputtering a magnetron una scelta privilegiata per la metallizzazione nelle industrie dei semiconduttori e dell'elettronica.

- Se la tua attenzione principale è il rivestimento di materiali sensibili: La natura a bassa temperatura del processo consente la deposizione di film ad alte prestazioni su polimeri, substrati flessibili e altri materiali che non possono sopportare alte temperature.

In definitiva, lo sputtering a magnetron offre un livello eccezionale di controllo sulla crescita dei film sottili a livello atomico.

Tabella riassuntiva:

| Caratteristica chiave | Descrizione | Vantaggio |

|---|---|---|

| Campo magnetico | Intrappola gli elettroni vicino al target. | Crea un plasma denso per una deposizione più rapida ed efficiente. |

| Processo a bassa temperatura | Il substrato è schermato dal calore eccessivo. | Ideale per rivestire materiali sensibili al calore come le plastiche. |

| Film di alta qualità | Produce rivestimenti densi, uniformi e ben aderenti. | Eccellente per applicazioni ottiche, protettive ed elettroniche. |

| Materiali versatili | Può depositare metalli, leghe e ceramiche (con sputtering RF). | Adatto per un'ampia gamma di esigenze industriali e di ricerca. |

Pronto a migliorare le capacità del tuo laboratorio con film sottili di precisione? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering a magnetron, per soddisfare le esigenze più esigenti dei laboratori di ricerca e produzione. Le nostre soluzioni offrono il controllo, l'uniformità e l'affidabilità richiesti per le vostre applicazioni più critiche. Contatta oggi i nostri esperti per discutere come possiamo supportare gli obiettivi specifici del tuo progetto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura