Alla sua base, lo sputtering a magnetron è una tecnica di deposizione fisica da vapore (PVD) utilizzata per creare film di materiale ultrasottili. Funziona in vuoto creando un plasma confinato magneticamente di gas ionizzato. Questi ioni vengono accelerati verso un materiale sorgente, noto come bersaglio, con una forza sufficiente a staccare, o "sputterare", singoli atomi, che poi viaggiano e si condensano su un substrato per formare il rivestimento desiderato.

L'innovazione essenziale dello sputtering a magnetron non è lo sputtering in sé, ma l'uso di un campo magnetico per intrappolare gli elettroni vicino al bersaglio. Questo crea un plasma altamente denso ed efficiente, aumentando drasticamente il tasso di deposizione e migliorando la qualità del film rispetto ai metodi più vecchi.

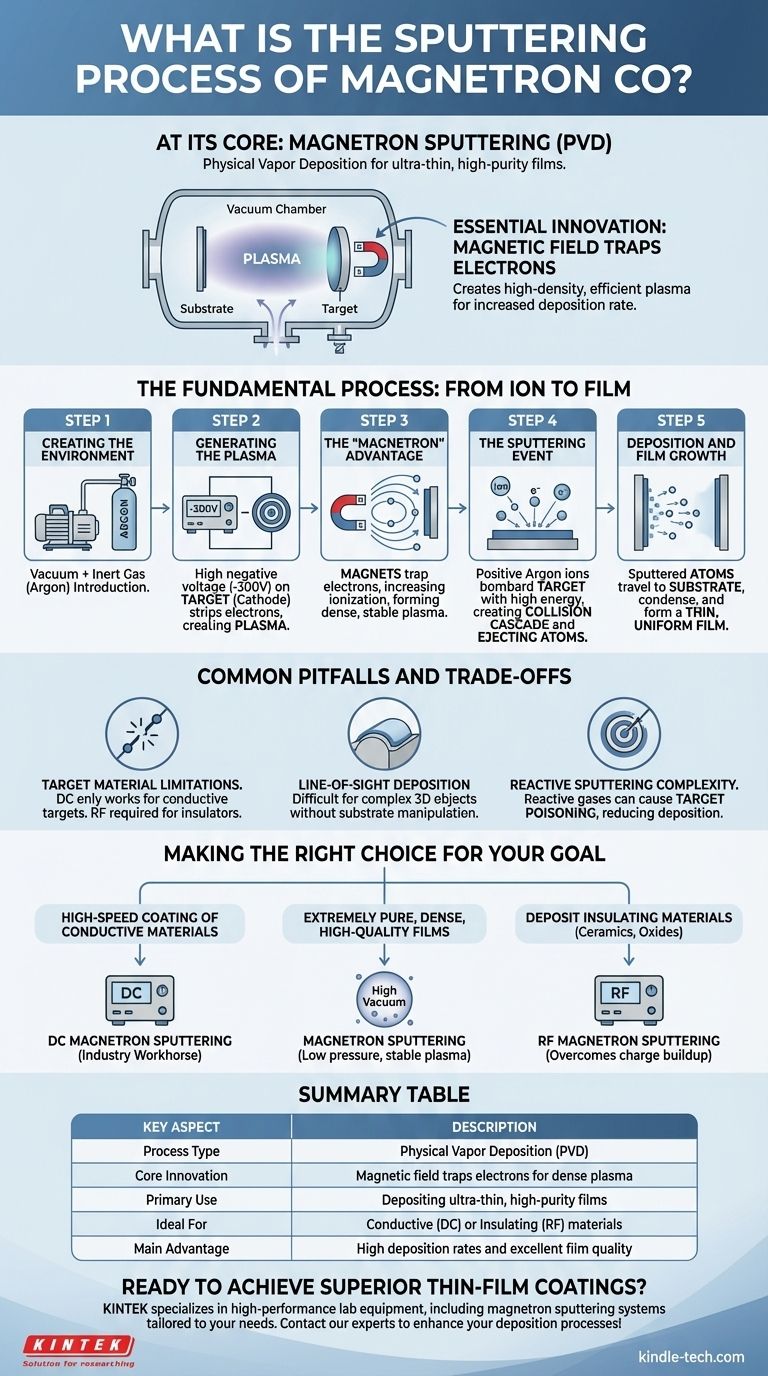

Il Processo Fondamentale: Dall'Ione al Film

Per capire come funziona lo sputtering a magnetron, è meglio scomporlo in una sequenza di passaggi critici che avvengono all'interno di una camera a vuoto.

Passaggio 1: Creazione dell'Ambiente

L'intero processo deve avvenire in vuoto. Questo viene fatto per rimuovere i gas atmosferici che potrebbero contaminare il film o interferire con il movimento degli atomi sputterati.

Una volta stabilito il vuoto, una piccola quantità controllata di un gas inerte, tipicamente l'argon, viene introdotta nella camera. Questo gas diventerà la sorgente degli ioni bombardanti.

Passaggio 2: Generazione del Plasma

Una tensione negativa elevata, spesso intorno a -300V, viene applicata al materiale bersaglio, che agisce come catodo. Questa forte carica negativa inizia a strappare elettroni dagli atomi di gas argon, creando ioni argon caricati positivamente ed elettroni liberi. Questa miscela di ioni ed elettroni è il plasma.

Passaggio 3: Il Vantaggio del "Magnetron"

Questa è la chiave del processo. Potenti magneti sono posizionati dietro il bersaglio. Questo campo magnetico intrappola gli elettroni liberi, costringendoli a muoversi in un percorso a spirale vicino alla superficie del bersaglio.

Senza questa trappola magnetica, gli elettroni volerebbero via e andrebbero persi. Intrappolandoli, la probabilità che essi si scontrino e ionizzino più atomi di argon aumenta esponenzialmente. Questo crea un plasma molto denso e stabile concentrato direttamente di fronte al bersaglio, dove è più efficace.

Passaggio 4: L'Evento di Sputtering

La forte carica negativa sul bersaglio attrae aggressivamente gli ioni argon positivi appena formati. Essi accelerano e bombardano la superficie del bersaglio con una significativa energia cinetica.

Questo impatto innesca una cascata di collisioni all'interno della struttura atomica del bersaglio. Quando questa cascata di energia raggiunge la superficie, può superare l'energia di legame del materiale, espellendo singoli atomi del materiale bersaglio nella camera a vuoto.

Passaggio 5: Deposizione e Crescita del Film

Gli atomi sputterati dal bersaglio viaggiano attraverso la camera a vuoto. Quando raggiungono il substrato (l'oggetto da rivestire), si condensano sulla sua superficie.

Nel tempo, questo processo costruisce un film sottile, uniforme e altamente puro, uno strato atomico alla volta.

Svantaggi Comuni e Compromessi

Sebbene potente, lo sputtering a magnetron non è una soluzione universale. Comprendere i suoi limiti è fondamentale per un'applicazione di successo.

Limitazioni del Materiale Bersaglio

Il metodo più comune, lo sputtering a magnetron DC, funziona eccezionalmente bene per materiali bersaglio elettricamente conduttivi. Tuttavia, se il bersaglio è un isolante, la carica positiva degli ioni bombardanti si accumulerà sulla sua superficie, neutralizzando la polarizzazione negativa e fermando il processo. Ciò richiede l'uso di fonti di alimentazione alternative, come la Radio Frequenza (RF).

Deposizione a Linea di Vista

Lo sputtering è fondamentalmente un processo a linea di vista. Gli atomi sputterati viaggiano in linea relativamente retta dal bersaglio al substrato. Questo può rendere molto difficile ottenere un rivestimento uniforme su oggetti complessi e tridimensionali senza una sofisticata rotazione e manipolazione del substrato.

Complessità dello Sputtering Reattivo

Per creare film composti (come nitruro di titanio o ossido di alluminio), un gas reattivo (come azoto o ossigeno) viene aggiunto alla camera. Questo processo può essere difficile da controllare, poiché il gas reattivo può formare uno strato isolante sul bersaglio stesso, un fenomeno noto come avvelenamento del bersaglio, che può ridurre drasticamente i tassi di deposizione.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo è altamente adattabile, ma il tuo obiettivo determina l'approccio migliore.

- Se il tuo obiettivo principale è il rivestimento ad alta velocità di materiali conduttivi: Lo sputtering a magnetron DC standard è il cavallo di battaglia dell'industria, offrendo eccellenti tassi di deposizione e stabilità del processo.

- Se il tuo obiettivo principale è creare film estremamente puri, densi e di alta qualità: Il funzionamento a bassa pressione e il plasma stabile e ad alta densità dello sputtering a magnetron sono ideali per minimizzare le impurità e controllare la struttura del film.

- Se il tuo obiettivo è depositare materiali isolanti come ceramiche o ossidi: Devi usare una variante come lo sputtering a magnetron RF, che supera il problema dell'accumulo di carica inerente ai sistemi DC.

Comprendendo questi principi fondamentali, puoi sfruttare efficacemente un processo che costruisce materiali avanzati un atomo alla volta.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Innovazione Principale | Il campo magnetico intrappola gli elettroni per creare un plasma denso |

| Uso Primario | Deposizione di film ultrasottili e ad alta purezza su substrati |

| Ideale Per | Materiali conduttivi (DC) o materiali isolanti (RF) |

| Vantaggio Principale | Alti tassi di deposizione ed eccellente qualità del film |

Pronto a ottenere rivestimenti in film sottile superiori per la tua ricerca o produzione?

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering a magnetron personalizzati per le tue specifiche esigenze di materiale e applicazione. Che tu stia lavorando con metalli conduttivi o ceramiche isolanti, la nostra esperienza ti garantisce di ottenere i risultati precisi e di alta qualità che il tuo laboratorio richiede.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare i tuoi processi di deposizione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

Domande frequenti

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili