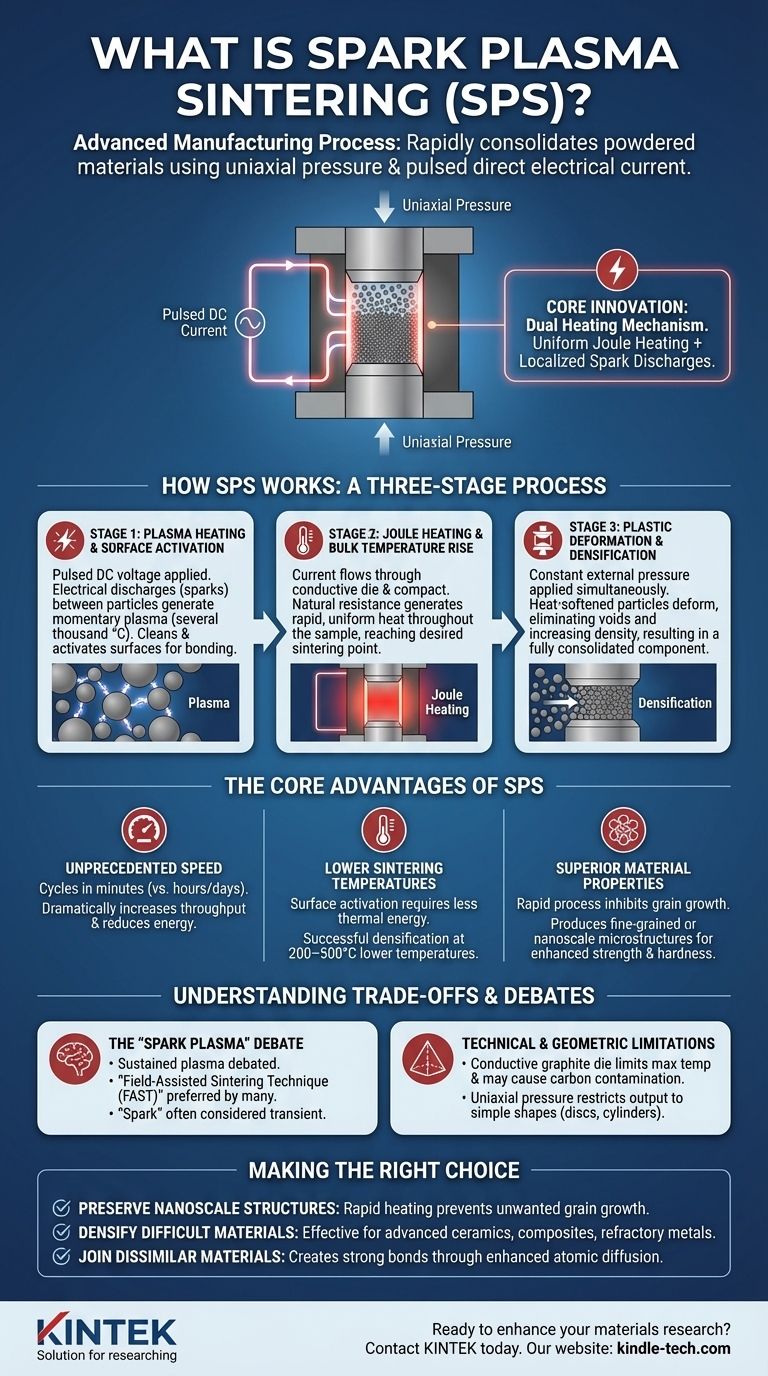

Nella sua essenza, la Sinterizzazione a Plasma Scintillante (SPS) è un processo di fabbricazione avanzato che utilizza una combinazione di pressione uniassiale e una corrente elettrica diretta pulsata per consolidare rapidamente materiali in polvere in un solido denso. A differenza dei forni convenzionali che riscaldano lentamente i materiali dall'esterno, l'SPS fa passare la corrente direttamente attraverso la polvere e il suo contenitore, generando un calore intenso internamente e nei punti di contatto tra le particelle. Questo metodo ottiene la densificazione completa in pochi minuti a temperature di 200–500°C inferiori rispetto alle tecniche di sinterizzazione tradizionali.

L'innovazione centrale dell'SPS è il suo duplice meccanismo di riscaldamento. Combina il riscaldamento Joule uniforme e di massa con scariche a scintilla localizzate ad alta temperatura tra le particelle di polvere, una sinergia che accelera drasticamente il processo di sinterizzazione preservando al contempo la microstruttura a grana fine del materiale.

Come funziona l'SPS: un processo in tre fasi

Il processo SPS è un'evoluzione sofisticata della pressatura a caldo tradizionale. Introducendo una corrente elettrica, cambia fondamentalmente il modo in cui l'energia viene erogata al materiale, portando a un ciclo di densificazione altamente efficiente e controllato.

Fase 1: Riscaldamento al plasma e attivazione superficiale

Il processo inizia quando viene applicata una tensione CC pulsata al compatto di polvere sciolta. Nei momenti iniziali, scariche elettriche (scintille) si inarcano attraverso i minuscoli spazi tra le singole particelle di polvere.

Queste scariche generano un plasma momentaneo e localizzato con temperature che raggiungono diverse migliaia di gradi Celsius. Questo calore intenso purifica le superfici delle particelle vaporizzando i contaminanti e attiva il materiale, creando le condizioni ideali per il legame.

Fase 2: Riscaldamento Joule e aumento della temperatura di massa

Mentre la corrente elettrica continua a fluire, passa sia attraverso lo stampo in grafite conduttivo sia, se conduttivo, attraverso il compatto di materiale stesso. La resistenza elettrica naturale di questi componenti genera un calore rapido e uniforme in tutta la massa del campione.

Questo effetto, noto come riscaldamento Joule, è responsabile dell'innalzamento della temperatura complessiva del materiale al punto di sinterizzazione desiderato, rendendolo morbido e malleabile.

Fase 3: Deformazione plastica e densificazione

Contemporaneamente alle fasi di riscaldamento, viene applicata una pressione esterna costante. Questa forza, combinata con il materiale ammorbidito dal calore, fa sì che le particelle di polvere si deformino e si stringano insieme.

Questa deformazione plastica elimina i vuoti e i pori tra le particelle, costringendole a un contatto intimo. Questa fase meccanica finale aumenta rapidamente la densità del materiale, risultando in un componente solido e completamente consolidato.

I vantaggi principali del metodo SPS

I meccanismi unici dell'SPS offrono vantaggi significativi rispetto alla sinterizzazione convenzionale basata su forni, consentendo la creazione di materiali che in precedenza erano difficili o impossibili da fabbricare.

Velocità senza precedenti

I cicli SPS sono completati in pochi minuti, mentre la sinterizzazione convenzionale può richiedere molte ore o addirittura giorni. Ciò aumenta drasticamente la produttività e riduce il consumo energetico.

Temperature di sinterizzazione più basse

L'attivazione superficiale dovuta all'effetto plasma iniziale significa che è necessaria meno energia termica per legare le particelle. Ciò consente una densificazione riuscita a temperature complessive significativamente più basse, il che è cruciale per i materiali sensibili alla temperatura.

Proprietà dei materiali superiori

L'estrema velocità del processo SPS inibisce la crescita dei grani — un problema comune nella sinterizzazione lenta ad alta temperatura che può degradare le proprietà meccaniche. L'SPS produce costantemente materiali con microstrutture a grana fine o addirittura nanometrica, portando a una maggiore resistenza, durezza e prestazioni.

Comprendere i compromessi e i dibattiti

Sebbene potente, l'SPS non è una soluzione universale e i suoi meccanismi precisi sono ancora oggetto di discussione scientifica.

Il dibattito sul "plasma scintillante"

L'esistenza di un "plasma" sostenuto durante l'intero processo è molto dibattuta. Molti ricercatori preferiscono il termine più descrittivo Tecnica di Sinterizzazione Assistita da Campo (FAST), poiché gli effetti del campo elettrico e del riscaldamento Joule sono indiscussi. La "scintilla" è in gran parte considerata un fenomeno transitorio che si verifica solo all'inizio del processo.

Limitazioni tecniche e geometriche

Il processo SPS si basa su uno stampo conduttivo, che è tipicamente realizzato in grafite. Ciò può limitare la temperatura massima di lavorazione e può causare contaminazione da carbonio con alcuni materiali reattivi. Inoltre, l'uso della pressione uniassiale generalmente limita l'output a forme geometriche semplici come dischi e cilindri.

Fare la scelta giusta per il tuo obiettivo

La tecnologia SPS eccelle in scenari specifici, offrendo capacità uniche per lo sviluppo di materiali avanzati.

- Se il tuo obiettivo principale è preservare strutture a scala nanometrica o a grana fine: l'SPS è ideale grazie al suo rapido riscaldamento e ai brevi tempi di ciclo che prevengono la crescita indesiderata dei grani.

- Se il tuo obiettivo principale è densificare materiali difficili da sinterizzare: la combinazione di pressione, calore Joule e attivazione superficiale rende l'SPS altamente efficace per ceramiche avanzate, compositi e metalli refrattari.

- Se il tuo obiettivo principale è unire materiali dissimili: l'SPS offre una capacità unica di creare forti legami ceramica-metallo o ceramica-ceramica attraverso una diffusione atomica potenziata.

Sfruttando una combinazione unica di calore, pressione ed effetti elettrici, la Sinterizzazione a Plasma Scintillante fornisce uno strumento potente per fabbricare materiali di prossima generazione con proprietà superiori.

Tabella riassuntiva:

| Caratteristica chiave | Come lo ottiene l'SPS | Vantaggio chiave |

|---|---|---|

| Velocità | Riscaldamento Joule interno diretto e attivazione al plasma | Tempi di ciclo di minuti rispetto a ore/giorni |

| Temperatura | Attivazione superficiale efficiente e riscaldamento di massa | Sinterizzazione a temperature inferiori di 200–500°C |

| Microstruttura | Processo rapido inibisce la crescita dei grani | Preserva strutture a grana fine o nanometrica |

| Materiali | Efficace per ceramiche, compositi, metalli refrattari | Consente la densificazione di materiali difficili da sinterizzare |

Pronto a migliorare la tua ricerca sui materiali con la sinterizzazione avanzata? KINTEK è specializzata nella fornitura di apparecchiature da laboratorio all'avanguardia, comprese soluzioni di sinterizzazione, per soddisfare le esigenze esigenti dei laboratori moderni. La nostra esperienza può aiutarti a ottenere proprietà dei materiali superiori con efficienza e precisione. Contatta oggi i nostri esperti per discutere come possiamo supportare la tua applicazione specifica e accelerare il tuo processo di sviluppo!

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è la differenza tra pressa a caldo e SPS? Scegli il metodo di sinterizzazione giusto per il tuo laboratorio

- Cos'è la tecnica di sinterizzazione al plasma? Ottenere una fabbricazione rapida e ad alta densità dei materiali

- Cos'è il materiale in fase vapore? Ottieni una sinterizzazione più veloce e densa con la tecnologia SPS

- Qual è il meccanismo del processo SPS? Un'analisi approfondita della sinterizzazione rapida a bassa temperatura

- L'alluminio può essere sinterizzato? Superare la barriera dell'ossido per parti complesse e leggere