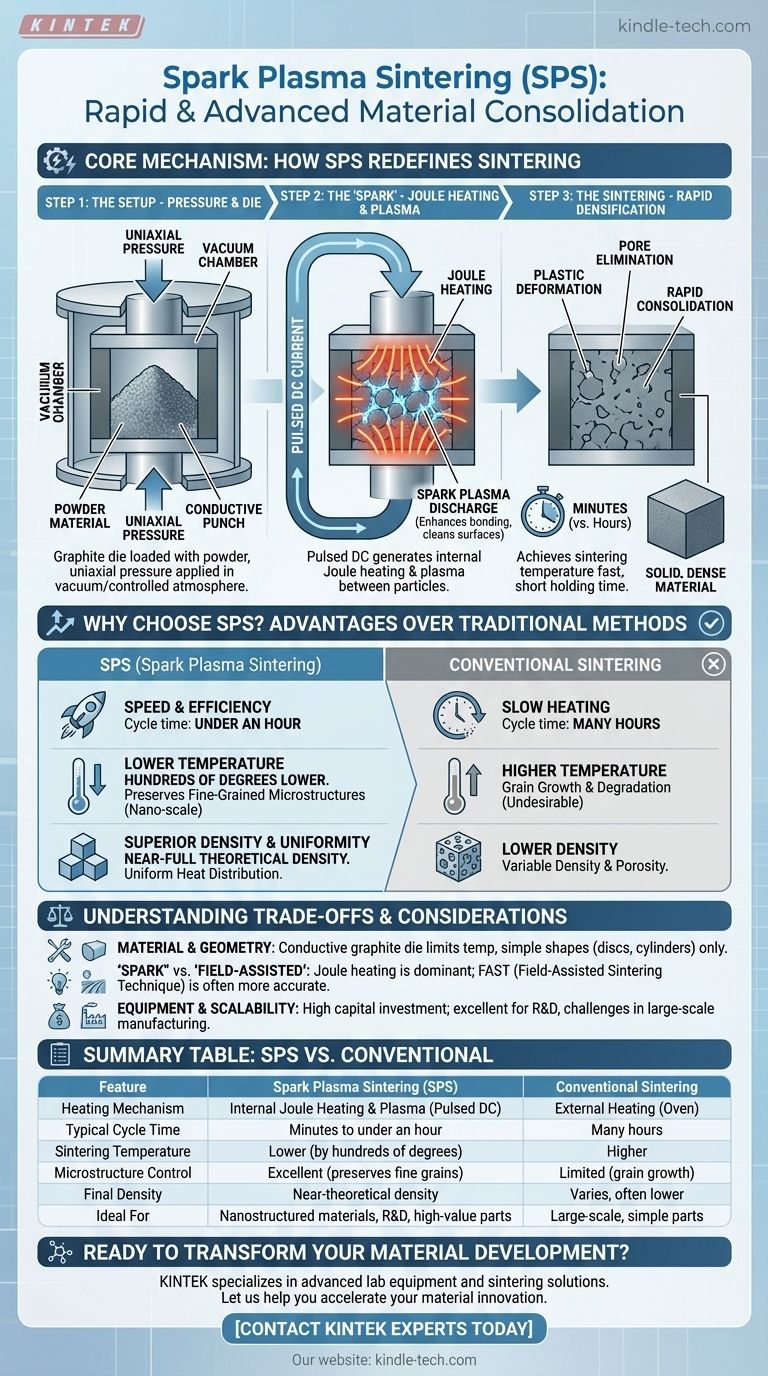

In sostanza, la Sinterizzazione al Plasma a Scintilla (SPS) è una tecnica avanzata di consolidamento delle polveri che utilizza simultaneamente pressione uniassiale e una corrente elettrica continua pulsata per trasformare polveri sciolte in un materiale solido e denso. Questo processo avviene a una velocità eccezionalmente rapida, raggiungendo la densificazione completa in pochi minuti anziché le ore richieste dai metodi convenzionali.

La Sinterizzazione al Plasma a Scintilla non è semplicemente un modo più veloce per riscaldare il materiale. È un approccio fondamentalmente diverso che utilizza un campo elettrico per attivare direttamente le particelle di polvere, consentendo la densificazione a temperature più basse e con maggiore velocità, preservando così microstrutture a grana fine che sono critiche per i materiali ad alte prestazioni.

Come l'SPS ridefinisce la sinterizzazione: il meccanismo centrale

La sinterizzazione tradizionale è come un forno convenzionale; riscalda lentamente un materiale dall'esterno verso l'interno. L'SPS, noto anche come Field-Assisted Sintering Technique (FAST), è più simile a una combinazione di una pressa idraulica e un sistema di riscaldamento interno mirato.

Fase 1: L'allestimento - Pressione e una matrice

Il processo inizia caricando il materiale in polvere in una matrice conduttiva, che è quasi sempre fatta di grafite. Questa matrice viene quindi posizionata tra due punzoni all'interno di una camera a vuoto.

Una pressione meccanica uniassiale viene applicata attraverso i punzoni, compattando la polvere sciolta. La camera viene evacuata per creare un vuoto o riempita con un'atmosfera controllata per prevenire ossidazione e contaminazione.

Fase 2: La "scintilla" - Riscaldamento Joule e plasma

Una volta impostata la pressione e l'atmosfera, una corrente continua (DC) pulsata ad alta intensità viene fatta passare attraverso i punzoni e la matrice di grafite. Questa corrente è la chiave dell'intero processo e genera calore intenso attraverso due effetti primari.

L'effetto dominante è il riscaldamento Joule. La resistenza elettrica della matrice di grafite e, se conduttiva, della polvere del campione stesso, genera calore rapido e uniforme. Questo riscalda il campione sia esternamente (dalla matrice) che internamente (dall'interno della polvere).

Un effetto secondario, che dà il nome al metodo, è la generazione di scarica di plasma a scintilla nei vuoti tra le particelle di polvere. Questo plasma momentaneo aiuta a pulire le superfici delle particelle da ossidi e impurità, il che migliora l'adesione.

Fase 3: La sinterizzazione - Densificazione rapida

La combinazione di calore intenso e uniforme e pressione meccanica costante fa sì che le particelle di polvere subiscano una deformazione plastica. Le particelle si legano nei loro punti di contatto e i pori tra di esse vengono eliminati.

Poiché i tassi di riscaldamento possono essere elevati fino a 1000°C/min, il materiale raggiunge la sua temperatura di sinterizzazione quasi istantaneamente. Ciò consente di completare l'intero processo di densificazione in un tempo di mantenimento molto breve, spesso solo pochi minuti.

Perché scegliere l'SPS? Vantaggi chiave rispetto ai metodi tradizionali

L'SPS offre vantaggi distinti che lo rendono il metodo preferito per la produzione di ceramiche avanzate, compositi e leghe innovative.

Velocità ed efficienza senza precedenti

Il vantaggio più significativo dell'SPS è la sua velocità. Eliminando i lunghi tempi di riscaldamento, mantenimento e raffreddamento dei forni convenzionali, l'SPS riduce drasticamente il ciclo di produzione da molte ore a meno di un'ora.

Temperatura più bassa, migliore microstruttura

L'SPS raggiunge tipicamente la densificazione completa a temperature diverse centinaia di gradi inferiori rispetto alla sinterizzazione convenzionale. Questo è fondamentale perché le alte temperature e i lunghi tempi di esposizione causano una crescita indesiderata dei grani, che può degradare le proprietà meccaniche di un materiale.

Minimizzando sia la temperatura che il tempo, l'SPS è eccezionale nel produrre materiali nanostrutturati o a grana fine, preservando le proprietà uniche che derivano da queste caratteristiche su piccola scala.

Densità e uniformità superiori

La combinazione di riscaldamento Joule interno e riscaldamento esterno dalla matrice garantisce una distribuzione della temperatura altamente uniforme in tutto il campione. Questo, unito alla pressione applicata, elimina efficacemente la porosità e produce costantemente materiali con una densità teorica quasi completa.

Comprendere i compromessi e le considerazioni

Sebbene potente, l'SPS non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarlo in modo efficace.

Limitazioni di materiale e geometria

Il processo SPS standard si basa su una matrice di grafite conduttiva, che limita la temperatura massima di lavorazione e può causare contaminazione da carbonio in materiali sensibili. Inoltre, la configurazione della pressione uniassiale limita le geometrie dei campioni a forme relativamente semplici come dischi, cilindri e quadrati.

La distinzione tra "scintilla" e "assistito da campo"

Sebbene "Sinterizzazione al Plasma a Scintilla" sia il nome comune, molti esperti preferiscono il termine più accurato Field-Assisted Sintering Technique (FAST). Questo perché la ricerca indica che il riscaldamento Joule è il meccanismo dominante e un plasma sostenuto non è sempre presente o necessario per la densificazione.

Attrezzature e scalabilità

I sistemi SPS sono specializzati e rappresentano un investimento di capitale significativo rispetto ai forni convenzionali. Sebbene eccellenti per la ricerca, lo sviluppo e la produzione di componenti di alto valore, la scalabilità del processo per parti molto grandi o la produzione ad alto volume rimane una sfida.

Fare la scelta giusta per la tua applicazione

La decisione di utilizzare l'SPS dipende interamente dal tuo materiale e dagli obiettivi di prestazione.

- Se il tuo obiettivo principale è la prototipazione rapida e lo sviluppo di nuovi materiali: l'SPS è uno strumento impareggiabile, poiché la sua velocità consente rapide iterazioni e sperimentazioni.

- Se il tuo obiettivo principale è preservare microstrutture su scala nanometrica o a grana fine: l'SPS è la scelta superiore, poiché la sua bassa temperatura e la breve durata prevengono la crescita dei grani comune in altri metodi.

- Se il tuo obiettivo principale è creare materiali con la massima densità possibile: l'SPS eccelle nell'eliminare la porosità e nel raggiungere una densità quasi teorica, specialmente per materiali difficili da sinterizzare.

- Se il tuo obiettivo principale è produrre parti grandi e geometricamente complesse a basso costo: i metodi tradizionali come la fusione o i percorsi convenzionali di pressatura e sinterizzazione sono probabilmente più adatti.

L'SPS è una tecnologia trasformativa che consente la creazione di materiali di nuova generazione offrendo un controllo preciso sul processo di densificazione.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione al Plasma a Scintilla (SPS) | Sinterizzazione Convenzionale |

|---|---|---|

| Meccanismo di riscaldamento | Riscaldamento Joule interno e Plasma (DC pulsata) | Riscaldamento esterno (Forno) |

| Tempo di ciclo tipico | Minuti a meno di un'ora | Molte ore |

| Temperatura di sinterizzazione | Inferiore (di centinaia di gradi) | Superiore |

| Controllo della microstruttura | Eccellente (preserva i grani fini) | Limitato (crescita dei grani) |

| Densità finale | Densità quasi teorica | Varia, spesso inferiore |

| Ideale per | Materiali nanostrutturati, R&S, parti di alto valore | Parti su larga scala, semplici |

Pronto a trasformare lo sviluppo dei tuoi materiali con l'SPS?

La Sinterizzazione al Plasma a Scintilla è la chiave per sbloccare il potenziale di ceramiche avanzate, compositi e leghe innovative. Se la tua ricerca o produzione richiede prototipazione rapida, conservazione di microstrutture a grana fine o raggiungimento di una densità quasi teorica, l'attrezzatura giusta è fondamentale.

KINTEK è specializzata in attrezzature da laboratorio avanzate, comprese soluzioni di sinterizzazione, per soddisfare le precise esigenze di laboratori e strutture di ricerca.

Lasciaci aiutarti ad accelerare la tua innovazione nei materiali. Contatta i nostri esperti oggi stesso per discutere come la tecnologia SPS può beneficiare la tua specifica applicazione.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Qual è il meccanismo della SPS? Sbloccare la densificazione rapida a bassa temperatura

- Qual è la differenza tra sinterizzazione a plasma a scintilla e sinterizzazione flash? Una guida ai metodi di sinterizzazione avanzata

- Cos'è la sinterizzazione a plasma pulsato (Spark Plasma Sintering, SPS) dei polimeri? Creare rapidamente materiali densi e ad alte prestazioni

- Cos'è il processo di sinterizzazione al plasma a scintilla? La via rapida per materiali densi e a grana fine

- Qual è il tasso di riscaldamento della sinterizzazione a plasma in scintilla? Sblocca la densificazione rapida e ad alte prestazioni dei materiali