La fonte di calore per la brasatura non è un unico metodo, ma piuttosto una gamma di tecnologie scelte in base alle esigenze specifiche dell'applicazione. Le fonti di calore più comuni sono i cannelli a gas combustibile, i forni ad atmosfera controllata e le bobine a induzione ad alta frequenza, ognuna delle quali offre un equilibrio unico di velocità, precisione e costo. Altri metodi specializzati includono la brasatura per resistenza, per immersione e a infrarossi.

L'intuizione critica è che la scelta di una fonte di calore non è una questione di preferenza, ma una decisione strategica. Il metodo scelto determina direttamente la qualità del giunto finale, la velocità di produzione e il costo complessivo della vostra operazione.

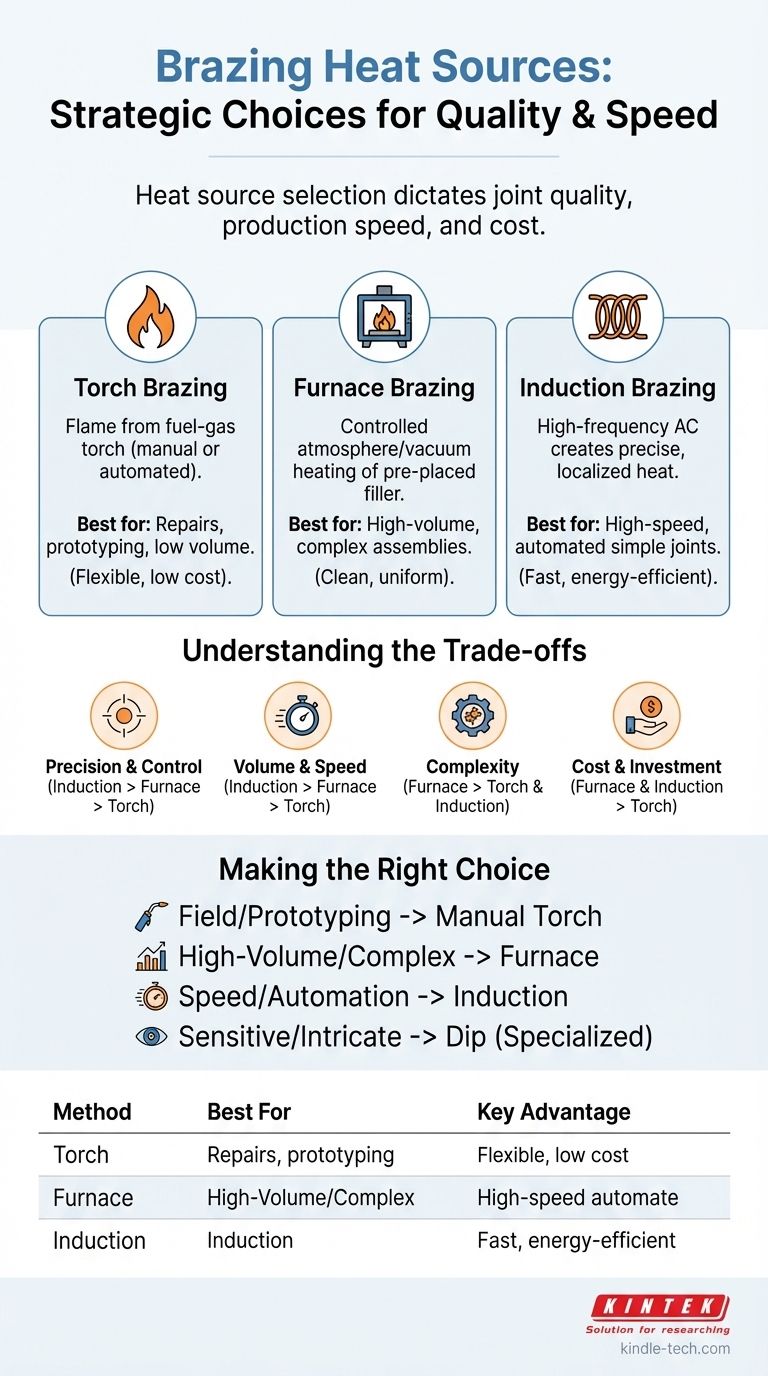

Una Panoramica delle Comuni Fonti di Calore per Brasatura

Ogni metodo di riscaldamento ha caratteristiche distinte che lo rendono adatto a diversi materiali, configurazioni di giunto e volumi di produzione. Comprendere queste è fondamentale per un processo di brasatura di successo.

Brasatura a Cannello

La brasatura a cannello è il metodo più comune e versatile. Utilizza la fiamma di un cannello a gas (come ossiacetilene, propano o gas naturale) per riscaldare le parti e fondere il metallo d'apporto.

Questo metodo può essere eseguito manualmente da un operatore esperto, rendendolo ideale per riparazioni, prototipazione e produzione a basso volume grazie al suo basso costo iniziale e alla sua portabilità. Può anche essere automatizzato con cannelli fissi o bracci robotici per attività ripetitive e a volume più elevato.

Brasatura in Forno

Nella brasatura in forno, le parti vengono assemblate con il metallo d'apporto pre-posizionato nel giunto. L'intero assemblaggio viene quindi riscaldato alla temperatura di brasatura all'interno di un forno.

Questo processo viene quasi sempre eseguito in un'atmosfera controllata (come azoto o idrogeno) o sotto vuoto per prevenire l'ossidazione. Ciò spesso elimina la necessità di flussante, risultando in giunti eccezionalmente puliti e di alta qualità. È il metodo preferito per la produzione ad alto volume e per assemblaggi complessi con giunti multipli.

Brasatura a Induzione

La brasatura a induzione utilizza una corrente alternata ad alta frequenza che passa attraverso una bobina di rame. Questo crea un campo magnetico che induce una corrente elettrica all'interno delle parti metalliche, generando calore preciso e rapido esattamente dove è necessario.

Poiché il riscaldamento è così veloce e localizzato, l'induzione è estremamente efficiente dal punto di vista energetico e ideale per la produzione automatizzata ad alto volume di giunti semplici e ripetitivi. La progettazione della bobina di induzione è critica e deve essere adattata alla geometria specifica della parte.

Altri Metodi Specializzati

Sebbene meno comuni, altri metodi soddisfano esigenze industriali specifiche.

La brasatura per immersione prevede l'immersione dell'assemblaggio in un bagno di flussante di sale fuso o di metallo d'apporto fuso, garantendo un riscaldamento rapido e uniforme. La brasatura per resistenza utilizza elettrodi per far passare una corrente elettrica elevata attraverso l'assemblaggio, generando calore tramite la resistenza elettrica naturale delle parti.

Comprendere i Compromessi

La scelta della giusta fonte di calore richiede un equilibrio tra quattro fattori critici: controllo, volume, complessità e costo. La mancata comprensione di questi compromessi è una causa comune di fallimenti nella brasatura.

Precisione e Controllo del Calore

La brasatura a induzione offre il più alto livello di controllo, fornendo calore preciso e ripetibile a un'area molto piccola. La brasatura in forno fornisce il riscaldamento più uniforme su un'intera parte complessa.

La brasatura a cannello manuale si basa interamente sull'abilità dell'operatore ed è la più suscettibile a riscaldamenti incoerenti, surriscaldamento o sottoriscaldamento, che possono compromettere l'integrità del giunto.

Volume e Velocità di Produzione

Per la massima velocità nella produzione ad alto volume, nulla batte la brasatura a induzione, dove i cicli di riscaldamento possono durare pochi secondi. La brasatura in forno è anche eccellente per alti volumi, poiché molte parti possono essere lavorate contemporaneamente in un singolo lotto.

La brasatura a cannello è generalmente più lenta e più adatta per lavori singoli o a basso volume dove il tempo di configurazione per altri metodi sarebbe impraticabile.

Complessità del Giunto e del Materiale

La brasatura in forno eccelle con assemblaggi complessi che hanno giunti multipli o inaccessibili, poiché l'intera parte viene riscaldata uniformemente. È anche ideale per materiali altamente sensibili allo stress termico localizzato.

La brasatura a cannello e a induzione sono migliori per giunti più semplici e facilmente accessibili dove il calore può essere applicato direttamente.

Costo e Investimento Iniziale

La brasatura a cannello ha il costo iniziale dell'attrezzatura più basso, rendendola accessibile per quasi ogni operazione.

I sistemi a forno e a induzione rappresentano un investimento di capitale significativo. Il loro costo è giustificato dall'elevata produttività, dalla riduzione della manodopera e dalla qualità superiore che offrono in ambienti di produzione esigenti.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di una fonte di calore è una decisione tecnica che dovrebbe essere guidata dagli obiettivi del tuo progetto.

- Se il tuo obiettivo principale è la riparazione sul campo, la prototipazione o il lavoro a basso volume: La brasatura a cannello manuale offre la migliore combinazione di portabilità, flessibilità e basso costo iniziale.

- Se il tuo obiettivo principale è la produzione ad alto volume di parti complesse: La brasatura in forno offre una qualità, pulizia e consistenza del giunto impareggiabili su larga scala.

- Se il tuo obiettivo principale è la velocità e l'automazione su giunti semplici e ripetitivi: La brasatura a induzione offre velocità, precisione ed efficienza energetica eccezionali per la produzione di massa.

- Se stai lavorando con assemblaggi di alluminio sensibili o intricati: La brasatura per immersione potrebbe essere il metodo più efficace per garantire un trasferimento di calore completo e uniforme.

In definitiva, comprendere come ogni fonte di calore interagisce con i tuoi materiali e gli obiettivi di produzione è la base per creare giunti brasati costantemente forti e affidabili.

Tabella Riepilogativa:

| Metodo di Brasatura | Ideale Per | Vantaggio Chiave |

|---|---|---|

| Brasatura a Cannello | Riparazioni, prototipazione, basso volume | Basso costo, alta flessibilità |

| Brasatura in Forno | Alto volume, assemblaggi complessi | Qualità e uniformità superiori del giunto |

| Brasatura a Induzione | Produzione automatizzata ad alta velocità | Riscaldamento preciso, localizzato, efficiente dal punto di vista energetico |

Non sai quale fonte di calore per brasatura sia giusta per la tua applicazione? Gli esperti di KINTEK possono aiutarti. Siamo specializzati nella fornitura delle attrezzature da laboratorio e dei materiali di consumo ideali per le tue specifiche sfide di brasatura e giunzione di materiali.

Che tu abbia bisogno di un forno robusto per la produzione ad alto volume o di strumenti precisi per la ricerca e sviluppo, abbiamo le soluzioni per migliorare l'efficienza del tuo processo e la qualità del giunto.

Contatta oggi il nostro team tecnico per una consulenza personalizzata e scopri come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili