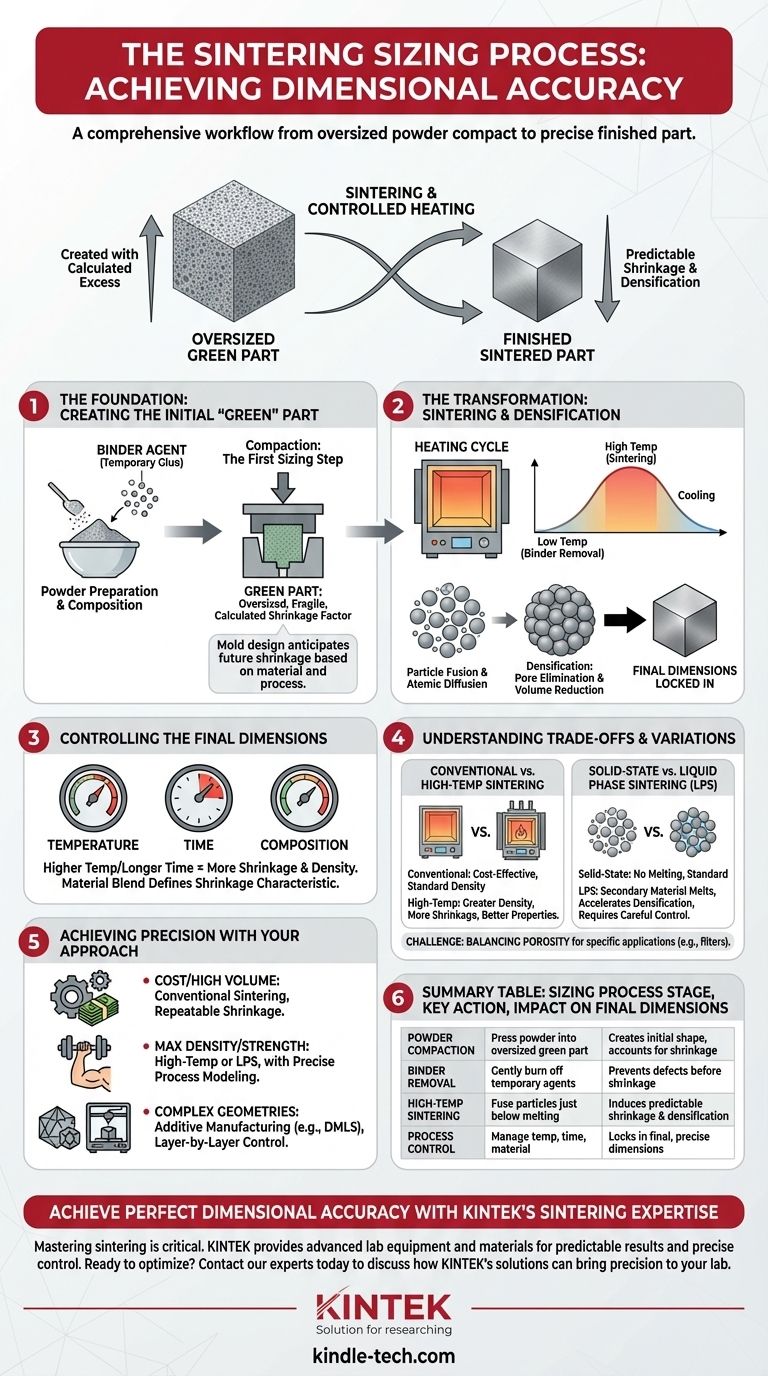

Nella sinterizzazione, il processo di dimensionamento non è una singola azione, ma un flusso di lavoro completo progettato per produrre una parte finita con dimensioni precise. Inizia con la formazione meccanica di un componente sovradimensionato da polvere e si conclude con un ciclo di riscaldamento controllato in cui la parte si restringe in modo prevedibile fino alla sua dimensione finale e desiderata. Questa gestione del ritiro è la sfida e l'obiettivo centrale del dimensionamento.

La sfida principale nella sinterizzazione è raggiungere l'accuratezza dimensionale. La soluzione è una strategia in due parti: primo, creare una forma preliminare sovradimensionata chiamata "parte grezza", e secondo, utilizzare un processo di riscaldamento precisamente controllato per indurre una quantità prevedibile di ritiro, consolidando la parte alle sue dimensioni finali e specificate.

Le basi: Creazione della "parte grezza" iniziale

Il percorso verso un componente sinterizzato finito inizia con la creazione di un precursore fragile e sovradimensionato. L'accuratezza di questa fase iniziale è fondamentale per l'accuratezza del prodotto finale.

Preparazione e composizione della polvere

Prima di qualsiasi modellatura, la polvere del materiale primario viene miscelata. Questa miscela spesso include elementi leganti per ottenere le proprietà meccaniche desiderate e un agente legante temporaneo.

L'agente legante, tipicamente una cera o un polimero, agisce come una colla temporanea. Il suo unico scopo è tenere insieme le particelle di polvere sciolte in una forma coesa durante le fasi iniziali.

Compattazione: Il primo passo del dimensionamento

Questa è la prima fase critica del dimensionamento. La miscela di polvere preparata viene caricata in uno stampo o cavità che riflette la forma desiderata della parte, ma è intenzionalmente sovradimensionata.

Viene quindi applicata alta pressione, compattando la polvere in una forma solida, sebbene fragile. Questo componente compresso è noto come "parte grezza". Ha la forma di base ma manca della forza e della densità del prodotto finale.

Il ruolo del design sovradimensionato

Lo stampo per la parte grezza è progettato per tenere conto del ritiro che si verificherà in seguito. Il calcolo di questo fattore di ritiro è un aspetto chiave della progettazione della sinterizzazione, basandosi sulla composizione specifica del materiale e sui parametri di processo.

La trasformazione: Sinterizzazione e densificazione

La parte grezza viene quindi spostata in un forno di sinterizzazione, dove il calore la trasforma da un compatto fragile in un solido denso e unificato. È qui che le dimensioni finali vengono fissate.

Il ciclo di riscaldamento: Dal grezzo al solido

Il processo inizia con una fase a bassa temperatura per bruciare lentamente o far evaporare l'agente legante utilizzato durante la compattazione. Questo deve essere fatto con attenzione per prevenire difetti nella parte.

Dopo la rimozione del legante, la temperatura viene elevata fino a poco al di sotto del punto di fusione del materiale primario. Questo calore elevato viene mantenuto per una durata specifica.

Il meccanismo di ritiro e densificazione

A questa temperatura elevata, le singole particelle di polvere iniziano a fondersi nei loro punti di contatto. Questa diffusione atomica attraverso i confini delle particelle chiude le lacune microscopiche, o porosità, tra di esse.

Man mano che questi pori vengono eliminati, la parte subisce una densificazione, diventando più solida. Questa riduzione del volume interno fa sì che l'intero componente si restringa in modo controllato e prevedibile.

Controllo delle dimensioni finali

La dimensione finale del componente è determinata da tre fattori principali: temperatura, tempo e composizione. Temperature più elevate o tempi più lunghi nel forno generalmente portano a maggiore ritiro e maggiore densità. La miscela di materiale stessa ha anche una caratteristica di ritiro predefinita.

Comprendere i compromessi e le variazioni

Non tutti i processi di sinterizzazione sono uguali. La tecnica scelta influisce direttamente sul ritiro, sulla densità e sulle proprietà finali del componente, presentando una serie di compromessi ingegneristici.

Sinterizzazione convenzionale vs. ad alta temperatura

La sinterizzazione convenzionale è un metodo economico e ampiamente utilizzato. Tuttavia, la sinterizzazione ad alta temperatura può raggiungere una maggiore densità e proprietà meccaniche superiori riducendo ulteriormente la porosità. Il compromesso è che di solito causa un maggiore ritiro, che deve essere gestito con precisione.

Sinterizzazione allo stato solido vs. in fase liquida (LPS)

Nella sinterizzazione allo stato solido standard, le particelle si fondono senza sciogliersi. Nella Sinterizzazione in Fase Liquida (LPS), un materiale secondario con un punto di fusione inferiore è incluso nella miscela di polvere. Questo materiale si scioglie e fluisce negli spazi tra le particelle primarie solide, accelerando drasticamente la densificazione.

Sebbene l'LPS possa produrre parti molto dense rapidamente, può anche alterare le proprietà finali del materiale e richiede un attento controllo per gestire il flusso del liquido e la potenziale distorsione della parte.

La sfida della porosità

Sebbene l'obiettivo sia spesso quello di minimizzare la porosità, alcune applicazioni, come i cuscinetti autolubrificanti o i filtri, lasciano intenzionalmente una certa quantità di porosità controllata. In questi casi, il processo di dimensionamento è bilanciato per raggiungere le dimensioni target mantenendo la rete di pori richiesta.

Raggiungere la precisione nel tuo processo di sinterizzazione

Il tuo approccio al dimensionamento dipenderà interamente dall'obiettivo finale per il tuo componente. La chiave è abbinare il processo al risultato desiderato in termini di costo, prestazioni o complessità geometrica.

- Se il tuo obiettivo principale è l'efficacia dei costi e l'alto volume: Affidati alla sinterizzazione convenzionale con una miscela di polvere ben caratterizzata per garantire un ritiro ripetibile e prevedibile.

- Se il tuo obiettivo principale è la massima densità e resistenza meccanica: Considera la sinterizzazione ad alta temperatura o in fase liquida, ma investi nella modellazione del processo necessaria per tenere conto con precisione dell'aumento del ritiro.

- Se il tuo obiettivo principale è creare geometrie altamente complesse: Esplora i metodi di produzione additiva come la Sinterizzazione Laser Diretta del Metallo (DMLS), dove il dimensionamento è controllato strato per strato durante il processo di stampa stesso.

Padroneggiare il processo di dimensionamento significa capire che il ritiro non è un difetto, ma un meccanismo fondamentale e controllabile della sinterizzazione.

Tabella riassuntiva:

| Fase del processo di dimensionamento | Azione chiave | Impatto sulle dimensioni finali |

|---|---|---|

| Compattazione della polvere | Pressare la polvere in una 'parte grezza' sovradimensionata | Crea la forma iniziale, tenendo conto del futuro ritiro |

| Rimozione del legante | Bruciare delicatamente gli agenti leganti temporanei | Previene i difetti prima che inizi il ritiro |

| Sinterizzazione ad alta temperatura | Fondere le particelle appena sotto il punto di fusione | Induce un ritiro e una densificazione prevedibili |

| Controllo del processo | Gestire temperatura, tempo e composizione del materiale | Fissa le dimensioni finali e precise della parte |

Raggiungi una perfetta accuratezza dimensionale con l'esperienza di sinterizzazione di KINTEK

Padroneggiare il processo di dimensionamento della sinterizzazione è fondamentale per produrre componenti di precisione e ad alte prestazioni. Che il tuo obiettivo sia la produzione di massa economica o il raggiungimento della massima densità delle parti, l'attrezzatura e i materiali di consumo giusti sono essenziali per risultati prevedibili.

KINTEK è specializzata nella fornitura delle attrezzature di laboratorio avanzate e dei materiali di cui il tuo laboratorio ha bisogno per eccellere. Forniamo forni di sinterizzazione affidabili, miscele di polvere di alta qualità e il supporto tecnico per aiutarti a controllare perfettamente il ritiro e raggiungere le tue dimensioni target ogni volta.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta i nostri esperti oggi stesso per discutere come le soluzioni KINTEK possono portare precisione e affidabilità al tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti