Nella sua essenza, il processo Sinter HIP è una tecnica di produzione che combina la sinterizzazione delle polveri e la pressatura isostatica a caldo (HIP) in un unico ciclo termico integrato. Utilizza gas inerte ad alta temperatura e alta pressione per consolidare simultaneamente polveri metalliche o ceramiche in un pezzo solido, eliminando virtualmente tutta la porosità interna. Ciò si traduce in componenti con densità quasi perfetta e proprietà meccaniche eccezionali.

La sfida centrale nella metallurgia delle polveri è eliminare i minuscoli vuoti tra le particelle di polvere. Sinter HIP risolve questo problema applicando una pressione elevata e uniforme durante le fasi finali della sinterizzazione, collassando questi vuoti mentre il materiale si fonde insieme per ottenere resistenza e affidabilità superiori in un unico passaggio efficiente.

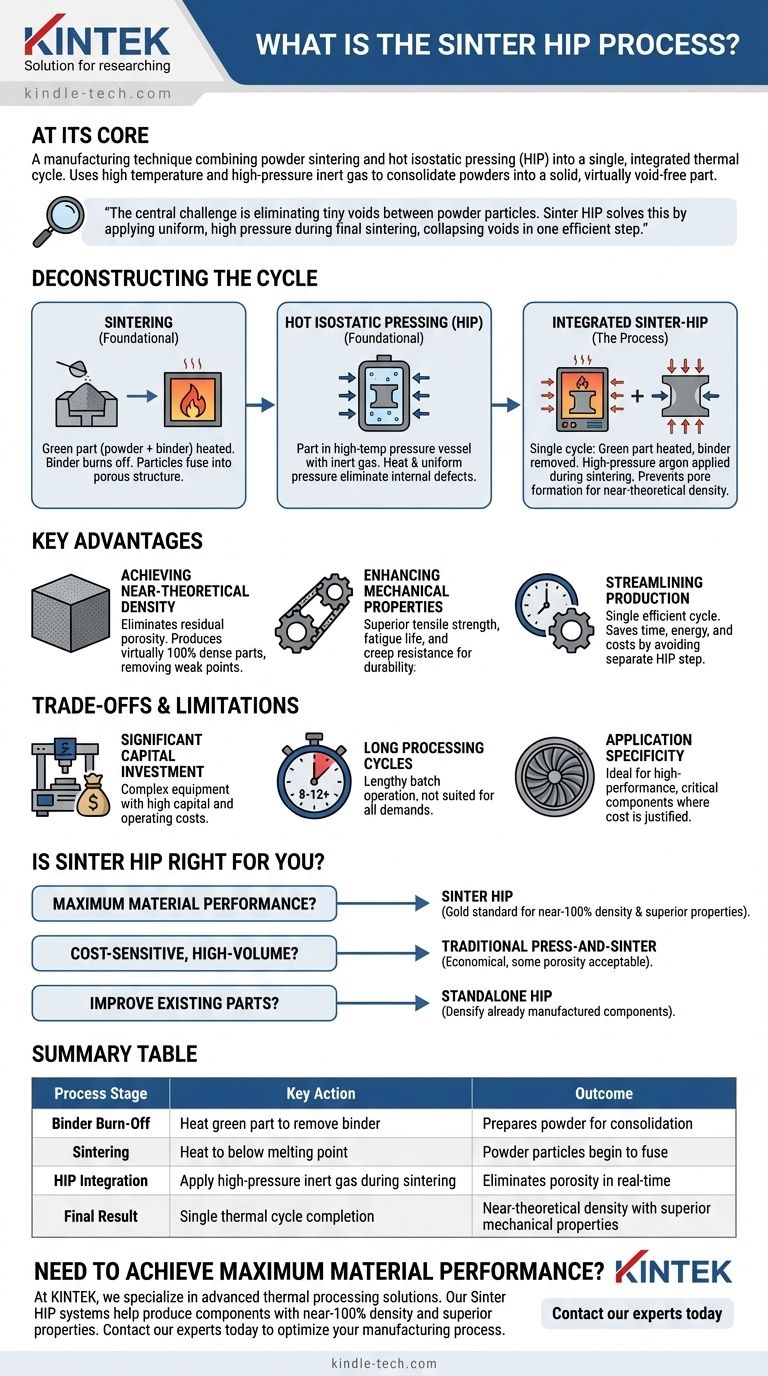

Scomposizione del Ciclo Sinter HIP

Per comprendere Sinter HIP, è essenziale prima comprendere i suoi due processi fondamentali: la sinterizzazione e la pressatura isostatica a caldo.

Il Ruolo della Sinterizzazione

La sinterizzazione inizia formando una miscela di polvere di materiale e un legante temporaneo nella forma desiderata, nota come "pezzo verde". Questo pezzo viene quindi riscaldato in un forno.

All'aumentare della temperatura, il legante viene bruciato. Una volta abbastanza caldo, ma ancora al di sotto del punto di fusione del materiale, le superfici delle particelle di polvere iniziano a fondersi, legandole in una struttura solida ma ancora potenzialmente porosa.

Il Ruolo della Pressatura Isostatica a Caldo (HIP)

La pressatura isostatica a caldo è un processo progettato per rendere densi i componenti ed eliminare i difetti interni. Un pezzo viene posto in un recipiente a pressione ad alta temperatura.

Il recipiente viene riempito con un gas inerte, tipicamente argon, e viene riscaldato e pressurizzato simultaneamente. Questa combinazione di calore e pressione uniforme (isotropa) collassa i vuoti interni e la porosità all'interno del materiale.

Il Processo Sinter-HIP Integrato

Sinter HIP fonde queste due operazioni in un unico ciclo altamente efficiente all'interno di una singola apparecchiatura specializzata.

Il processo inizia con un pezzo di polvere verde. Viene riscaldato per bruciare il legante, e poi la temperatura continua a salire verso il punto di sinterizzazione. A questo punto, viene introdotto argon ad alta pressione nel forno.

Questa pressione applicata agisce sul materiale mentre sinterizza, prevenendo la formazione di pori e chiudendo quelli che si formano. Il calore e la pressione simultanei assicurano che il pezzo raggiunga una densità quasi teorica mentre le particelle di polvere si fondono insieme.

Vantaggi Chiave del Processo Integrato

La combinazione di queste fasi offre vantaggi significativi rispetto ai metodi tradizionali o all'esecuzione delle fasi in sequenza.

Raggiungere la Densità Quasi Teorica

Il vantaggio principale è l'eliminazione della porosità residua. Applicando una pressione isostatica durante il consolidamento, Sinter HIP produce pezzi che sono virtualmente densi al 100%, rimuovendo i punti deboli interni che possono portare al cedimento del componente.

Miglioramento delle Proprietà Meccaniche

Questa densità ultra-elevata si traduce direttamente in proprietà del materiale superiori. I componenti lavorati con Sinter HIP mostrano un significativo miglioramento della resistenza alla trazione, della vita a fatica e della resistenza allo scorrimento (creep), rendendoli più durevoli e affidabili in condizioni estreme.

Semplificazione della Produzione

Eseguire la sinterizzazione e la densificazione in un unico ciclo è molto più efficiente di un processo a due fasi. Elimina la necessità di raffreddare, manipolare e riscaldare i pezzi per un ciclo HIP separato, risparmiando tempo, energia e costi operativi significativi.

Comprendere i Compromessi e i Limiti

Sebbene potente, il processo Sinter HIP non è una soluzione universale. Comporta compromessi specifici che lo rendono più adatto ad alcune applicazioni rispetto ad altre.

Investimento di Capitale Significativo

Le attrezzature richieste per Sinter HIP, un forno in grado di raggiungere sia alte temperature che pressioni estreme, sono complesse e rappresentano un costo di capitale e operativo molto elevato. Questa è una ragione principale del suo utilizzo in settori di alto valore.

Cicli di Lavorazione Lunghi

Un tipico ciclo Sinter HIP può durare dalle 8 alle 12 ore, o anche di più, a seconda del materiale e delle dimensioni del pezzo. Sebbene più veloce di un processo a due fasi, è comunque un'operazione a lotti lunga non adatta a tutte le esigenze di produzione.

Specificità dell'Applicazione

Il processo è utilizzato principalmente per componenti ad alte prestazioni dove il cedimento non è un'opzione e il costo è giustificato. È ideale per il consolidamento delle polveri, ma viene utilizzato anche per migliorare i getti e persino per rinvigorire pezzi usati come le pale delle turbine.

Sinter HIP è la Scelta Giusta per il Tuo Progetto?

La selezione del processo di produzione corretto dipende interamente dai requisiti di prestazione del tuo progetto e dai vincoli economici.

- Se la tua priorità principale è la massima prestazione del materiale: Sinter HIP è lo standard di riferimento per ottenere una densità vicina al 100% e proprietà meccaniche superiori nei pezzi in metallo in polvere o ceramica.

- Se la tua priorità principale è la produzione ad alto volume sensibile ai costi: i metodi tradizionali di pressatura e sinterizzazione possono essere più economici per le applicazioni in cui una certa porosità residua è accettabile.

- Se la tua priorità principale è migliorare i pezzi fusi o sinterizzati esistenti: un ciclo HIP autonomo è l'approccio corretto per rendere densi i componenti che sono già stati prodotti.

Comprendendo questa distinzione, puoi selezionare strategicamente il percorso più efficace ed economico per raggiungere le prestazioni richieste dal tuo componente.

Tabella Riassuntiva:

| Fase del Processo | Azione Chiave | Risultato |

|---|---|---|

| Bruciatura del Legante | Riscaldare il pezzo verde per rimuovere il legante | Prepara la polvere per il consolidamento |

| Sinterizzazione | Riscaldare al di sotto del punto di fusione | Le particelle di polvere iniziano a fondersi |

| Integrazione HIP | Applicare gas inerte ad alta pressione durante la sinterizzazione | Elimina la porosità in tempo reale |

| Risultato Finale | Completamento di un singolo ciclo termico | Densità quasi teorica con proprietà meccaniche superiori |

Hai bisogno di ottenere la massima prestazione del materiale per i tuoi componenti di alto valore?

In KINTEK, siamo specializzati in soluzioni avanzate di lavorazione termica per applicazioni di laboratorio e industriali. La nostra esperienza in apparecchiature come i sistemi Sinter HIP può aiutarti a produrre componenti con densità vicina al 100%, resistenza alla trazione superiore e vita a fatica migliorata.

Sia che tu stia lavorando con polveri metalliche, ceramiche o che tu debba migliorare pezzi esistenti, KINTEK dispone delle attrezzature da laboratorio e dei materiali di consumo per soddisfare le tue specifiche più esigenti.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni Sinter HIP possono ottimizzare il tuo processo produttivo e garantire un'affidabilità eccezionale per le tue applicazioni più critiche.

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quale ruolo svolge l'attrezzatura HIP (Hot Isostatic Pressing) nella preparazione del Ti6Al4V-SiCf? Raggiungere la massima densità del composito

- Come funziona la pressatura isostatica a caldo? Ottenere la piena densità e prestazioni superiori del materiale

- Quali sono i vantaggi dell'HIP rispetto alla metallurgia delle polveri convenzionale? Ottenere la densità completa per prestazioni superiori

- Quali sono le condizioni per la pressatura isostatica a caldo? Sblocca la massima densità del materiale

- Qual è la funzione principale di una pressa isostatica a caldo (HIP) industriale? Massimizzare la densificazione delle leghe in polvere oggi

- Perché è necessaria una pressa isostatica a caldo (HIP) per i campioni di Eu:Y2O3? Sblocca la trasparenza ceramica di grado ottico

- Quale ruolo svolge un laminatore isostatico a caldo nella riduzione della porosità? Ottenere elettrodi per batterie allo stato solido ad alta densità

- In che modo la Pressatura Isostatica a Caldo (HIP) riduce la porosità? Eliminare i vuoti interni per una densità del materiale superiore