In sintesi, la rifusione secondaria è un processo di raffinazione applicato a metalli che sono già stati fusi e solidificati una volta. Il suo scopo non è semplicemente rifondere il materiale, ma purificarne e omogeneizzarne la struttura, rimuovendo impurità e difetti dannosi per creare un prodotto finale di qualità superiore e ad alte prestazioni.

Considera la rifusione secondaria come una fase di purificazione critica per i materiali ad alto rischio. Mentre la fusione primaria crea la lega metallica iniziale, la rifusione secondaria la raffina, rimuovendo elementi indesiderati e incoerenze per sbloccare le massime prestazioni del materiale per le applicazioni più esigenti.

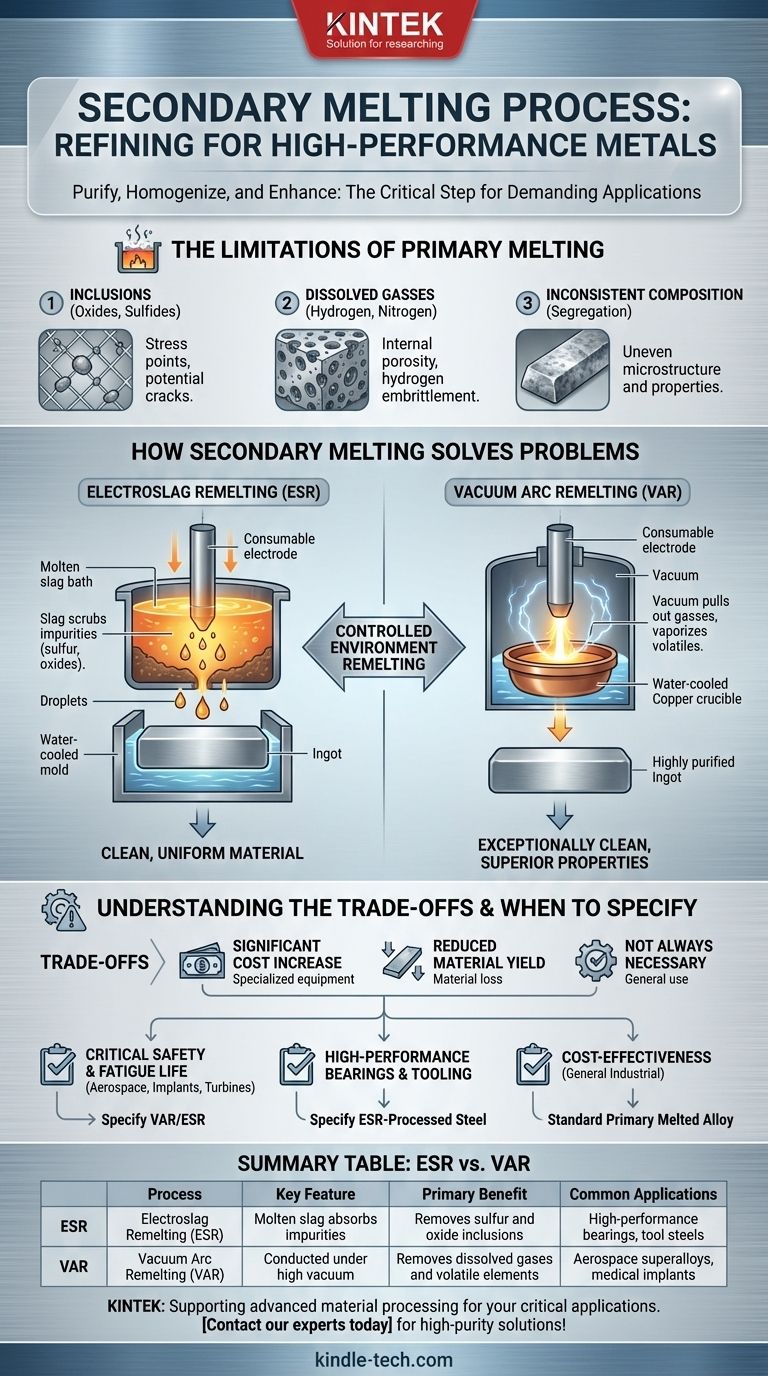

I Limiti della Fusione Primaria

Per comprendere la necessità della rifusione secondaria, dobbiamo prima riconoscere i limiti intrinseci dei processi di fusione primaria, dove le materie prime come rottami o minerali vengono fuse per la prima volta in metallo liquido.

Il Problema delle Inclusioni

Durante la fusione primaria, impurità non metalliche come ossidi e solfuri possono rimanere intrappolate all'interno del metallo. Queste inclusioni microscopiche agiscono come punti di concentrazione dello stress, creando punti deboli che possono innescare cricche e portare a cedimenti prematuri sotto carico.

Il Problema dei Gas Disciolti

Gas come idrogeno e azoto si dissolvono facilmente nel metallo fuso e possono rimanere intrappolati durante la solidificazione. Ciò porta a porosità interne (piccoli fori) e può causare fragilizzazione da idrogeno, un fenomeno che riduce drasticamente la duttilità e la tenacità del materiale.

Composizione della Lega Incoerente

Quando un grande lotto di metallo si raffredda e solidifica in uno stampo per lingotti, gli elementi leganti potrebbero non distribuirsi in modo perfettamente uniforme. Questo fenomeno, noto come segregazione, si traduce in una microstruttura non uniforme e proprietà meccaniche incoerenti in tutto il prodotto finale.

Come la Rifusione Secondaria Risolve Questi Problemi

I processi di rifusione secondaria mirano direttamente alle impurità e alle incoerenze lasciate dalla fusione primaria. Funzionano rifondendo il metallo solido, chiamato elettrodo, in un ambiente altamente controllato.

Il Principio Fondamentale: Rifondere in un Ambiente Controllato

La chiave è rifondere l'elettrodo lentamente e metodicamente, permettendo alla fisica e alla chimica di separare il metallo puro dalle sue impurità. I due processi più comuni ed efficaci sono la Rifusione Elettroscoria (ESR) e la Rifusione ad Arco Sottovuoto (VAR).

Rifusione Elettroscoria (ESR)

Nel processo ESR, l'elettrodo viene lentamente fuso facendo passare una grande corrente elettrica attraverso un bagno di scoria fusa altamente reattiva. Man mano che le goccioline di metallo cadono dall'elettrodo, devono attraversare questo strato di scoria.

La scoria agisce come una spugna chimica, "lavando" le goccioline di metallo e assorbendo inclusioni di zolfo e ossido. Un nuovo lingotto altamente purificato si solidifica lentamente sotto la scoria, risultando in un materiale pulito e uniforme.

Rifusione ad Arco Sottovuoto (VAR)

Il processo VAR viene utilizzato per ottenere i più alti livelli di purezza, specialmente per le superleghe aerospaziali. Un arco elettrico viene acceso tra l'elettrodo e la base di un crogiolo di rame raffreddato ad acqua, tutto all'interno di un vuoto spinto.

Mentre l'elettrodo si fonde, il vuoto estrae i gas disciolti come idrogeno e azoto. Il calore intenso vaporizza anche altri elementi indesiderabili con bassi punti di ebollizione, che vengono poi rimossi. Questo processo produce un materiale eccezionalmente pulito con una vita a fatica e una resistenza superiori.

Comprendere i Compromessi

Sebbene la rifusione secondaria produca materiali superiori, non è una soluzione universale. La decisione di utilizzarla comporta compromessi significativi.

Aumento Significativo dei Costi

La rifusione secondaria è una fase di produzione aggiuntiva e ad alta intensità energetica che richiede attrezzature specializzate e costose. Ciò aumenta sostanzialmente il costo finale del materiale rispetto a una lega standard fusa primariamente.

Resa del Materiale Ridotta

Una parte del materiale viene inevitabilmente persa durante il processo di raffinazione. In ESR, si forma una "pelle di scoria" sul lingotto che deve essere rimossa. In VAR, alcuni elementi metallici possono essere vaporizzati e persi nel sistema di vuoto.

Non Sempre Necessaria

Per la stragrande maggioranza delle applicazioni ingegneristiche, dalle travi strutturali negli edifici ai pannelli della carrozzeria automobilistica, le proprietà ottenute tramite fusione primaria sono perfettamente sufficienti. Specificare una lega rifusa secondariamente dove non è richiesta è un eccesso di ingegneria dispendioso.

Quando Specificare una Lega Rifusa Secondariamente

La scelta del materiale dovrebbe sempre allinearsi con le esigenze e i rischi dell'applicazione. Utilizza queste linee guida per prendere una decisione informata.

- Se la tua attenzione principale è la sicurezza critica e la vita a fatica: Devi considerare processi di rifusione secondaria come VAR o ESR, specialmente per componenti aerospaziali, impianti medici o turbine di generazione di energia dove il cedimento non è un'opzione.

- Se la tua attenzione principale sono cuscinetti o utensili ad alte prestazioni: Specifica acciaio lavorato con ESR per ottenere la pulizia richiesta per un'eccezionale vita a fatica da contatto rotolante e tenacità.

- Se la tua attenzione principale è l'efficacia dei costi per l'uso industriale generale: Una lega fusa primariamente standard è quasi sempre la scelta corretta e più economica.

In definitiva, comprendere la rifusione secondaria ti permette di specificare un materiale che non è solo adatto, ma perfettamente ottimizzato per il suo scopo previsto.

Tabella Riassuntiva:

| Processo | Caratteristica Chiave | Beneficio Principale | Applicazioni Comuni |

|---|---|---|---|

| Rifusione Elettroscoria (ESR) | Utilizza scoria fusa per assorbire le impurità | Rimuove inclusioni di zolfo e ossido | Cuscinetti ad alte prestazioni, acciai per utensili |

| Rifusione ad Arco Sottovuoto (VAR) | Condotta sotto vuoto spinto | Rimuove gas disciolti ed elementi volatili | Superleghe aerospaziali, impianti medici |

Hai bisogno di metalli di alta purezza per le tue applicazioni critiche? KINTEK è specializzata in attrezzature e materiali di consumo di prima qualità per supportare la lavorazione avanzata dei materiali come la rifusione secondaria. Che tu stia sviluppando componenti aerospaziali o impianti medici, le nostre soluzioni garantiscono la qualità e le prestazioni del materiale richieste dai tuoi progetti. Contatta oggi i nostri esperti per discutere come possiamo migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottieni la massima purezza e precisione per leghe ad alte prestazioni

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata