In breve, il ruolo primario di un catalizzatore nella Deposizione Chimica da Vapore (CVD) è quello di abbassare la temperatura di reazione e controllare con precisione la crescita di specifiche strutture materiali. Fornendo un sito energeticamente favorevole per la decomposizione delle molecole precursore, un catalizzatore consente la sintesi di materiali avanzati, come nanotubi di carbonio e nanofili, che non sono possibili con il CVD tradizionale.

Un catalizzatore trasforma il CVD da una semplice tecnica di rivestimento superficiale in un sofisticato processo di sintesi di materiali. Dettaglia dove inizia la crescita, come procede e spesso determina la struttura finale del materiale depositato stesso.

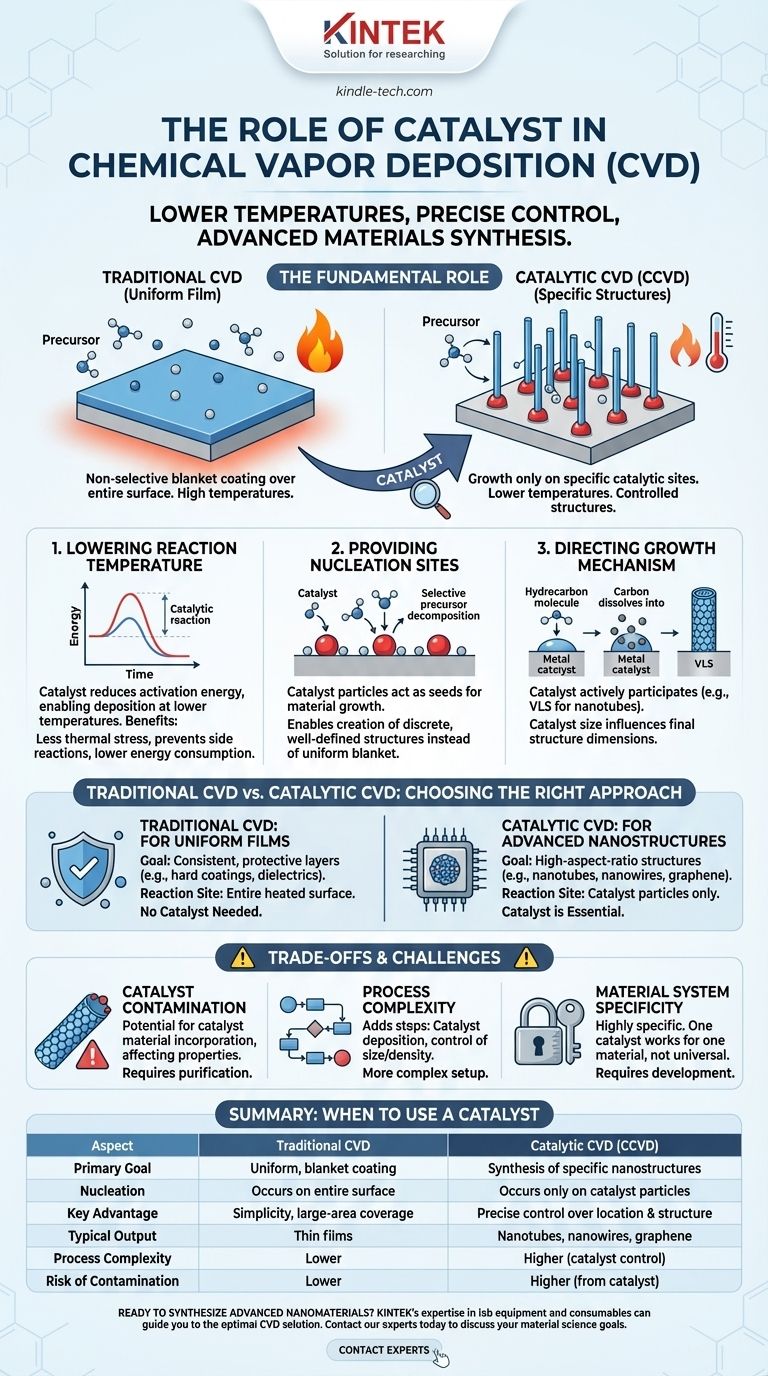

Il Ruolo Fondamentale di un Catalizzatore nel CVD

Mentre il CVD standard crea film uniformi su un'intera superficie, il CVD catalitico (CCVD) utilizza un catalizzatore per ottenere risultati altamente specifici. Ciò si ottiene attraverso diversi meccanismi chiave.

Abbassamento della Temperatura di Reazione

Un catalizzatore riduce significativamente l'energia di attivazione necessaria per scomporre il gas precursore. Ciò significa che la deposizione può avvenire a temperature molto più basse rispetto al CVD termico convenzionale.

Questo è un vantaggio critico, poiché temperature più basse riducono lo stress termico sul substrato, prevengono reazioni collaterali indesiderate e riducono drasticamente il consumo energetico.

Fornitura di Siti di Nucleazione e Crescita

Nel CVD catalitico, le particelle di catalizzatore (spesso nanoparticelle metalliche) agiscono come "semi" per la crescita del materiale. Il gas precursore si decompone selettivamente sulla superficie di queste particelle di catalizzatore, non sul substrato circostante.

Questo fornisce un potente meccanismo di controllo. Invece di un rivestimento uniforme e a "coperta", il materiale cresce solo da questi specifici siti catalitici, consentendo la creazione di strutture discrete e ben definite.

Direzione del Meccanismo di Crescita

Il catalizzatore non è solo un sito passivo; partecipa attivamente al processo di crescita. Un esempio classico è la crescita dei nanotubi di carbonio.

Un precursore idrocarburico (come l'acetilene) si scompone su una nanoparticella metallica (come il ferro). Gli atomi di carbonio si dissolvono nella particella metallica fino a quando non diventa supersatura. Il carbonio precipita quindi dalla particella, formando la parete cilindrica di un nanotubo. La dimensione della particella catalitica influenza direttamente il diametro del nanotubo risultante.

CVD Tradizionale vs. CVD Catalitico

Comprendere quando utilizzare un catalizzatore richiede di distinguere tra gli obiettivi di rivestimento uniforme e sintesi controllata.

CVD Tradizionale: Per Film Uniformi

Quando l'obiettivo è applicare uno strato consistente e uniforme su un intero componente, come un rivestimento duro e protettivo o un film dielettrico, si utilizza il CVD tradizionale.

In questo caso, l'intera superficie riscaldata del substrato agisce come sito di reazione. Non è necessario un catalizzatore specifico perché l'obiettivo è una deposizione non selettiva e a "coperta".

CVD Catalitico: Per Nanostrutture Avanzate

Quando l'obiettivo è sintetizzare strutture specifiche ad alto rapporto d'aspetto come nanofili, nanotubi o fogli di grafene di alta qualità, un catalizzatore è essenziale.

Qui, la capacità del catalizzatore di controllare la posizione di nucleazione e la direzione di crescita è la chiave per formare queste complesse strutture "bottom-up".

Comprendere i Compromessi e le Sfide

Sebbene potente, l'uso di un catalizzatore introduce complessità e potenziali svantaggi che devono essere gestiti.

Contaminazione da Catalizzatore

Lo svantaggio più significativo è il potenziale che il materiale catalitico venga incorporato nel prodotto finale come impurità.

Ad esempio, il catalizzatore metallico residuo alla base o alla punta di un nanotubo di carbonio può influire negativamente sulle sue proprietà elettroniche o meccaniche. Ciò spesso richiede ulteriori passaggi di post-elaborazione per purificare il materiale.

Complessità del Processo

L'introduzione di un catalizzatore aggiunge passaggi e variabili al processo CVD. Il materiale catalitico deve prima essere depositato sul substrato (ad esempio, tramite sputtering o evaporazione) e la sua dimensione, densità e distribuzione devono essere attentamente controllate.

Ciò aggiunge un livello di complessità rispetto alla configurazione più semplice del CVD tradizionale.

Specificità del Sistema Materiale

La catalisi nel CVD è un processo chimico altamente specifico. Una particolare combinazione catalizzatore-precursore è tipicamente ottimizzata per la crescita di un solo tipo di materiale.

Un catalizzatore che funziona per la crescita di nanofili di silicio non funzionerà per la crescita di nanotubi di carbonio. Questa mancanza di universalità significa che è necessario un significativo sviluppo del processo per ogni nuovo sistema materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un catalizzatore è interamente determinata dal materiale che intendi creare.

- Se il tuo obiettivo principale è un film uniforme e protettivo su una vasta area: Il CVD termico o potenziato al plasma tradizionale è la scelta appropriata, poiché un catalizzatore è inutile e aggiunge solo complessità.

- Se il tuo obiettivo principale è sintetizzare nanostrutture specifiche come nanotubi o nanofili: Il CVD catalitico non è solo un'opzione, ma un requisito fondamentale per controllare la posizione, la dimensione e il meccanismo di crescita.

In definitiva, comprendere il ruolo del catalizzatore ti consente di selezionare la strategia di deposizione corretta per raggiungere il tuo specifico obiettivo di scienza dei materiali.

Tabella Riepilogativa:

| Aspetto | CVD Tradizionale | CVD Catalitico (CCVD) |

|---|---|---|

| Obiettivo Primario | Rivestimento uniforme e a "coperta" | Sintesi di nanostrutture specifiche |

| Nucleazione | Avviene sull'intera superficie del substrato | Avviene solo sulle particelle di catalizzatore |

| Vantaggio Chiave | Semplicità, copertura di grandi aree | Controllo preciso sulla posizione e struttura della crescita |

| Output Tipico | Film sottili | Nanotubi, nanofili, grafene |

| Complessità del Processo | Inferiore | Superiore (richiede deposizione e controllo del catalizzatore) |

| Rischio di Contaminazione | Inferiore | Superiore (dal materiale catalitico) |

Pronto a Sintetizzare Nanomateriali Avanzati?

Scegliere il giusto processo CVD è fondamentale per la tua ricerca e sviluppo. Sia che tu abbia bisogno di creare rivestimenti protettivi uniformi o sintetizzare nanostrutture complesse come i nanotubi di carbonio, l'esperienza di KINTEK in attrezzature e materiali di consumo da laboratorio può guidarti alla soluzione ottimale.

Contatta i nostri esperti oggi stesso per discutere i tuoi obiettivi specifici di scienza dei materiali e scoprire come i nostri sistemi CVD specializzati e il nostro supporto possono accelerare la tua innovazione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione