Nella deposizione chimica da fase vapore (CVD), i ruoli principali dell'argon sono quelli di agire come gas inerte di trasporto e diluente. Crea un ambiente stabile e non reattivo, trasporta i prodotti chimici reattivi sul substrato e ne controlla la concentrazione per garantire una deposizione di film uniforme e di alta qualità.

L'argon non è un elemento di sfondo passivo nella CVD; è uno strumento critico per il controllo del processo. Gestendo l'ambiente chimico e la concentrazione dei reagenti, detta direttamente la velocità di deposizione, la purezza del film e la sicurezza dell'intera operazione.

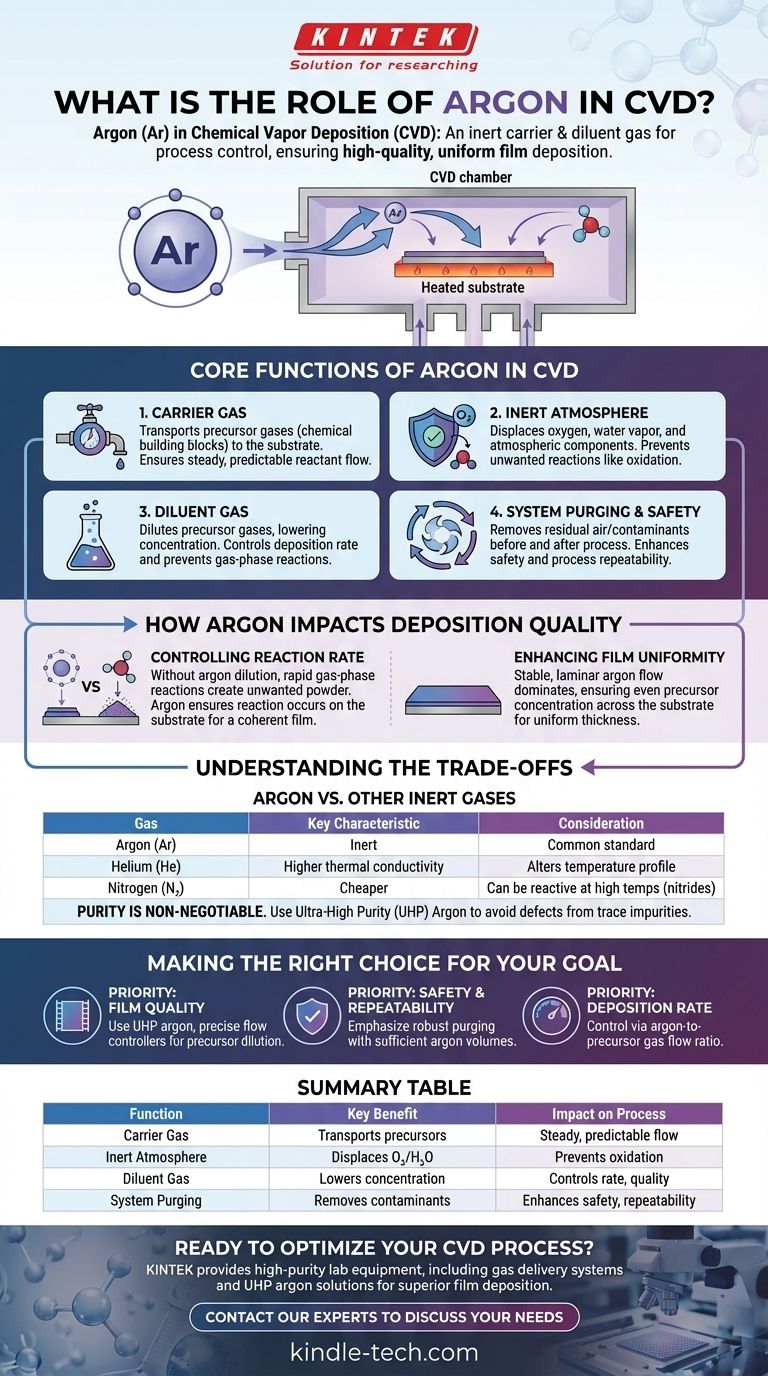

Le Funzioni Fondamentali dell'Argon nella CVD

La deposizione chimica da fase vapore si basa sul controllo preciso di una reazione chimica in fase gassosa che si traduce in un film solido. L'argon, essendo chimicamente inerte, fornisce l'ambiente stabile e il meccanismo di trasporto necessari per questa precisione.

Agire come Gas di Trasporto

Il compito fondamentale dell'argon è quello di trasportare i gas precursori — i blocchi chimici costitutivi del film finale — sulla superficie del substrato. Agisce come veicolo di consegna, garantendo un flusso costante e prevedibile di reagenti nella camera di reazione.

Creare un'Atmosfera Inerte

I gas precursori CVD sono spesso altamente reattivi e sensibili all'aria. L'argon sposta l'ossigeno, il vapore acqueo e altri componenti atmosferici dalla camera. Ciò previene reazioni secondarie indesiderate, come l'ossidazione, che creerebbero impurità e comprometterebbero le proprietà strutturali ed elettroniche del film depositato.

Servire come Gas Diluente

L'argon viene utilizzato per diluire i gas precursori, abbassandone la pressione parziale e la concentrazione complessiva. Questo non è semplicemente una questione di risparmio sui costi; è un metodo critico per controllare il processo di deposizione. Regolando il rapporto argon/precursore, gli ingegneri possono mettere a punto la velocità di crescita del film.

Spurgo del Sistema e Sicurezza

Prima che inizi una deposizione, l'argon viene utilizzato per spurgare la camera e le linee del gas, rimuovendo eventuali residui di aria o contaminanti. Dopo il processo, spurgare i precursori tossici o infiammabili rimanenti, rendendo il sistema sicuro da maneggiare e preparandolo per il ciclo successivo.

Come l'Argon Influisce sulla Qualità della Deposizione

La portata e la purezza del gas argon hanno un impatto diretto e misurabile sul prodotto finale. Comprendere questi effetti è fondamentale per ottimizzare qualsiasi processo CVD.

Controllo della Velocità di Reazione

Senza un gas diluente, le concentrazioni dei precursori sarebbero troppo elevate, portando potenzialmente a reazioni rapide e incontrollate in fase gassosa. Ciò crea polvere indesiderata invece di un film coerente sul substrato. Diluendo i precursori, l'argon assicura che la reazione avvenga principalmente sulla superficie riscaldata del substrato, portando a un film denso e di alta qualità.

Miglioramento dell'Uniformità del Film

Un flusso di gas stabile e laminare è essenziale per garantire che tutte le parti del substrato siano esposte alla stessa concentrazione di molecole precursore. Poiché l'argon costituisce tipicamente la stragrande maggioranza del gas nella camera, le sue caratteristiche di flusso dominano, contribuendo a ottenere un film di spessore uniforme su tutto il substrato.

Comprendere i Compromessi

Sebbene l'argon sia la scelta più comune, non è l'unica, e la sua selezione comporta la considerazione di requisiti di processo specifici. Il punto chiave è capire che il gas "inerte" è un componente attivo del sistema.

Argon Rispetto ad Altri Gas Inerti

Vengono utilizzati anche gas come l'elio (He) e l'azoto (N₂). L'elio ha una conduttività termica molto più elevata dell'argon, il che può alterare il profilo di temperatura nella camera. L'azoto è più economico dell'argon, ma può essere reattivo ad alte temperature, formando nitruri in alcuni materiali, rendendolo inadatto per i processi in cui questo è un contaminante.

La Purezza è Non Negoziabile

L'efficacia dell'argon dipende interamente dalla sua purezza. Anche tracce di ossigeno o acqua nell'alimentazione di argon possono essere sufficienti per introdurre difetti nel film. L'utilizzo di gas di purezza ultra elevata (UHP) e il mantenimento di linee del gas a tenuta stagna sono essenziali per ottenere risultati di alta qualità.

Fare la Scelta Giusta per il Tuo Obiettivo

I tuoi obiettivi di processo determineranno come utilizzi e gestisci la tua fornitura di argon.

- Se la tua attenzione principale è la qualità del film: Dai la priorità all'utilizzo dell'argon della massima purezza disponibile e implementa controllori di flusso di massa precisi per regolare finemente la diluizione dei gas precursori.

- Se la tua attenzione principale è la sicurezza e la ripetibilità del processo: Sottolinea cicli di spurgo robusti, utilizzando volumi sufficienti di argon prima e dopo ogni ciclo per garantire un ambiente di camera pulito, inerte e sicuro.

- Se la tua attenzione principale è il controllo della velocità di deposizione: La tua variabile di controllo principale sarà il rapporto di flusso gas argon/precursore, poiché questo determina direttamente la concentrazione dei reagenti che raggiungono il substrato.

In definitiva, considerare l'argon come uno strumento fondamentale per il controllo del processo è la chiave per padroneggiare la deposizione chimica da fase vapore.

Tabella Riassuntiva:

| Funzione | Vantaggio Chiave | Impatto sul Processo |

|---|---|---|

| Gas di Trasporto | Trasporta i gas precursori | Garantisce un flusso di reagenti costante e prevedibile |

| Atmosfera Inerte | Sposta ossigeno/vapore acqueo | Previene l'ossidazione e reazioni indesiderate |

| Gas Diluente | Riduce la concentrazione del precursore | Controlla la velocità di deposizione e la qualità del film |

| Spurgo del Sistema | Rimuove contaminanti e gas tossici | Migliora la sicurezza e la ripetibilità del processo |

Pronto a ottimizzare il tuo processo CVD con un controllo preciso dei gas?

In KINTEK, siamo specializzati nel fornire le apparecchiature da laboratorio e i materiali di consumo di elevata purezza — inclusi sistemi di erogazione dei gas e soluzioni di argon di purezza ultra elevata (UHP) — che sono essenziali per ottenere risultati superiori nella deposizione di film. Sia che il tuo obiettivo sia la massima qualità del film, la sicurezza migliorata o il controllo preciso della velocità di deposizione, la nostra esperienza può aiutarti a padroneggiare le tue operazioni CVD.

Contatta oggi i nostri esperti per discutere le tue esigenze specifiche di laboratorio e scoprire come KINTEK può supportare il tuo successo.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione